تفاوت نورد گرم و نورد سرد یکی از موضوعات مهم در صنعت فلزکاری و تولید محصولات فولادی است که شناخت آن به انتخاب بهتر روش تولید کمک میکند. این دو فرآیند، اگرچه هر دو با هدف شکلدهی و بهبود خواص فلز انجام میشوند، اما از نظر دما، سختی، ظاهر، هزینه و کاربرد تفاوتهای قابلتوجهی دارند. درک صحیح این تفاوتها به مهندسان، تولیدکنندگان و حتی خریداران کمک میکند تا متناسب با نیاز پروژه خود، تصمیم دقیقتری بگیرند. در این مطلب به بررسی کامل این دو روش و مقایسه ویژگیهای آنها خواهیم پرداخت.

در صنعت فلزات، نورد یکی از اصلیترین روشهای شکلدهی و تغییر ساختار مواد است که نقش بسیار مهمی در تولید ورقها، میلگردها و سایر محصولات فلزی ایفا میکند. نورد گرم و نورد سرد هر دو فرآیندهایی هستند که برای بهبود خواص مکانیکی فلزات استفاده میشوند و هم در افزایش شکلپذیری و هم در بهبود سطح نهایی محصول تأثیرگذارند. با وجود اینکه هر دو روش هدف یکسانی دارند، یعنی تغییر شکل فلز به کمک فشار، اما تفاوتهای مهمی در شرایط اجرای این دو نوع نورد وجود دارد که باعث میشود هر کدام کاربردهای خاص خود را در صنعت داشته باشند.

جدول محتواها

نورد چیست؟

نورد یک فرآیند صنعتی است که در آن فلزات با عبور از بین چند غلتک چرخان تحت فشار قرار میگیرند تا شکل و ضخامت آنها تغییر کند. هدف اصلی نورد، کاهش ضخامت ورقها یا ایجاد شکلهای دلخواه در فلزات است، بدون اینکه نیاز به برش یا جوشکاری زیاد باشد. این روش یکی از قدیمیترین و پراستفادهترین تکنیکها در ساخت و تولید قطعات فلزی است و هم در صنایع سبک و هم در صنایع سنگین کاربرد فراوانی دارد.

نورد باعث میشود فلزات علاوه بر تغییر شکل، خواص مکانیکی بهتری مثل استحکام و سختی پیدا کنند و سطح نهایی محصول هم کیفیت بالاتری داشته باشد. به طور کلی، نورد به دو دسته اصلی تقسیم میشود: نورد گرم و نورد سرد که هر کدام ویژگیها و کاربردهای مخصوص به خود را دارند. در ادامه تفاوت نورد گرم و نورد سرد و ویژگیهای هر یک را توضیح میدهیم.

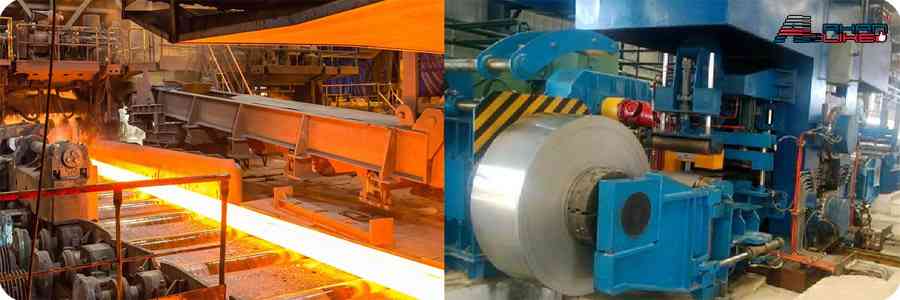

نورد گرم

نورد گرم فرآیندی است که در آن فلز در دمای بالا (معمولاً بالاتر از دمای تبلور مجدد فلز) نورد میشود. این دما باعث میشود فلز نرمتر شده و به راحتی شکل بگیرد. نورد گرم معمولاً برای تولید ورقها، میلگردها و قطعات بزرگ استفاده میشود که نیاز به تغییر شکل زیاد دارند. سطح نهایی در این روش معمولاً زبرتر است و دقت ابعادی کمتر از نورد سرد دارد، اما هزینه تولید کمتر و سرعت بیشتری دارد.

نورد سرد

نورد سرد فرآیندی است که فلز در دمای محیط و بدون گرمایش قبلی نورد میشود. این روش باعث افزایش استحکام و سختی فلز میشود و سطح نهایی بسیار صاف و براقتری دارد. نورد سرد معمولاً برای تولید ورقها و قطعاتی به کار میرود که نیاز به دقت ابعادی بالا و ظاهر بهتر دارند، اما فرآیند کندتر و هزینه بالاتری نسبت به نورد گرم دارد.

تفاوت نورد گرم و نورد سرد

نورد گرم و نورد سرد هر دو از مهمترین روشهای شکلدهی فلزات هستند که هم در صنایع سبک و هم در صنایع سنگین کاربرد فراوان دارند. هر دو فرآیند با هدف تغییر شکل و بهبود خواص فلزات انجام میشوند، اما تفاوتهای مهمی در شرایط انجام، ویژگیهای محصول نهایی و کاربردهای هر کدام وجود دارد که شناخت آنها برای انتخاب روش مناسب ضروری است.

دمای انجام فرآیند و نقطه تبلور

نورد گرم در دمای بالا و معمولاً بالاتر از نقطه تبلور مجدد فلز انجام میشود. در این حالت فلز نرمتر است و به راحتی شکل میگیرد. اما نورد سرد در دمای محیط و زیر نقطه تبلور مجدد انجام میشود که باعث میشود فلز تحت فشار و بدون گرمایش، شکل داده شود. همین تفاوت دمایی، تاثیر زیادی بر خواص مکانیکی و ظاهری محصول نهایی دارد.

ظاهر و کیفیت سطح

تفاوت نورد گرم و نورد سرد در شکل ظاهری آنها نیز قابل مشاهده است. سطح محصولات نورد گرم معمولاً زبرتر و مات است، زیرا در دمای بالا اکسیداسیون روی سطح فلز ایجاد میشود. در مقابل، نورد سرد سطحی صاف، براق و با کیفیت ظاهری بسیار بهتر ارائه میدهد که برای محصولاتی که هم ظاهر اهمیت دارد و هم دقت ابعادی بالا، گزینه مناسبی است.

سختی و خواص مکانیکی

نورد سرد باعث افزایش سختی و استحکام فلز میشود، چون فشار و تغییر شکل در دمای پایین ساختار کریستالی فلز را متراکمتر و مقاومتر میکند. نورد گرم، به دلیل انجام فرآیند در دمای بالا، تنشهای داخلی فلز را کاهش میدهد و به همین دلیل سختی کمتری نسبت به نورد سرد دارد، اما فلز در نهایت شکلپذیری بالاتری پیدا میکند.

اعوجاج و تغییر شکل

نورد گرم امکان تغییر شکل زیادتری را برای قطعات بزرگ فراهم میکند و به دلیل دمای بالا، احتمال ایجاد ترک یا اعوجاج کمتر است. اما نورد سرد به دلیل انجام در دمای پایین، احتمال ترک خوردگی و اعوجاج در فلز بیشتر است، هرچند دقت ابعادی محصول در این روش بالاتر است و هم باعث حفظ کیفیت ابعادی بهتر میشود.

نوع کاربرد

نورد گرم عمدتاً برای تولید قطعات بزرگ و قطور مانند ورقهای فولادی ضخیم، میلگرد، تیرآهن و سایر پروفیلهای ساختمانی به کار میرود. چون نورد گرم امکان شکلدهی فلزات در حجم بالا و با تغییر شکل زیاد را فراهم میکند، مناسب تولید محصولات اولیه در کارخانههای فولادسازی است. نورد گرم برای قطعاتی که بعداً در فرآیندهای دیگر مثل جوشکاری یا برش به کار میروند نیز مناسب است.

بیشتر بخوانید: نورد میلگرد

اما نورد سرد بیشتر برای تولید ورقها و قطعاتی استفاده میشود که نیاز به دقت ابعادی بالا، سطح صاف و براق و خواص مکانیکی بهبود یافته دارند. محصولاتی مانند ورقهای فولادی رنگی، قطعات خودرو، لوازم خانگی، تجهیزات الکترونیکی و قطعات صنعتی دقیق، معمولاً با نورد سرد تولید میشوند.

قیمت و هزینه تولید

تفاوت نورد گرم و نورد سرد در قیمت محصول نیز دیده می شود. نورد گرم معمولاً هزینه تولید پایینتری دارد و فرآیند سریعتری است، چون نیازی به عملیات تکمیلی پیچیده پس از نورد نیست. نورد سرد به علت نیاز به کنترل دقیقتر، مراحل بازرسی و تجهیزات پیشرفتهتر، هزینه بیشتری دارد. در نتیجه، بسته به نوع محصول و نیازهای فنی، انتخاب بین نورد گرم و نورد سرد تاثیر زیادی بر هزینه نهایی دارد.

در مجموع، تفاوت نورد گرم و نورد سرد هم از نظر فرآیند و هم در ویژگیهای نهایی محصول دیده میشود که بسته به نوع کاربرد، کیفیت مورد نیاز و محدودیتهای اقتصادی، انتخاب مناسب بین این دو صورت میگیرد.

جدول تفاوت نورد گرم و نورد سرد

| ویژگیها | نورد گرم | نورد سرد |

| دمای انجام فرآیند | بالاتر از نقطه تبلور مجدد فلز (دمای بالا) | در دمای محیط و زیر نقطه تبلور مجدد فلز |

| ظاهر و کیفیت سطح | سطح زبرتر، مات و ممکن است اکسیداسیون داشته باشد | سطح صاف، براق و کیفیت ظاهری بهتر |

| سختی و استحکام | سختی کمتر، شکلپذیری بیشتر | افزایش سختی و استحکام به دلیل فشردگی ساختار |

| اعوجاج و ترکخوردگی | اعوجاج کمتر و احتمال ترک خوردگی پایینتر | احتمال اعوجاج و ترک خوردگی بیشتر، دقت ابعادی بالاتر |

| قیمت و هزینه تولید | هزینه کمتر و سرعت تولید بالاتر | هزینه بیشتر به دلیل تجهیزات و کنترل دقیقتر |

| کاربرد اصلی | تولید قطعات بزرگ و تغییر شکل زیاد | تولید قطعات با دقت بالا و ظاهر مطلوب |

جمع بندی

نورد گرم و نورد سرد هر دو روشهایی هستند که هم تأثیر عمیقی بر خواص مکانیکی فلزات دارند و هم در تعیین کیفیت نهایی محصول نقش اساسی ایفا میکنند. آنچه اهمیت دارد، درک درست تفاوت نورد گرم و نورد سرد است تا بتوان بهترین گزینه را بر اساس نیازهای تولید انتخاب کرد. همچنین، با توجه به روندهای نوین در صنعت فلزکاری، ترکیب هوشمندانه این دو روش در فرآیندهای تولید میتواند راهگشای بهینهسازی عملکرد، کاهش هزینهها و ارتقای کیفیت محصولات باشد.

سوالات متداول

تفاوت نورد گرم و نورد سرد در چیست؟

تفاوت نورد گرم و نورد سرد در دمای انجام فرآیند، خواص مکانیکی، ظاهر محصول و دقت ابعادی است. نورد گرم در دمای بالا انجام میشود و برای تولید قطعات بزرگتر مناسب است، در حالی که نورد سرد در دمای محیط انجام شده و دقت و کیفیت سطحی بالاتری دارد.

از نظر سختی، تفاوت نورد گرم و نورد سرد چگونه است؟

در تفاوت نورد گرم و نورد سرد از نظر سختی، نورد سرد فلز را سختتر و مقاومتر میکند، چون در دمای پایین ساختار کریستالی فشردهتر میشود. نورد گرم به دلیل انجام در دمای بالا، سختی کمتری دارد اما شکلپذیری بیشتری ایجاد میکند.

از نظر قیمت، تفاوت نورد گرم و نورد سرد چیست؟

تفاوت نورد گرم و نورد سرد از نظر قیمت این است که نورد گرم به دلیل فرآیند سادهتر و سرعت بالاتر، هزینه کمتری دارد. اما نورد سرد به دلیل نیاز به کنترل دقیق و تجهیزات پیشرفتهتر، هزینه بالاتری دارد.

تفاوت نورد گرم و نورد سرد در کاربردهای صنعتی چیست؟

در تفاوت نورد گرم و نورد سرد از نظر کاربرد، نورد گرم برای تولید محصولات ساختمانی مانند تیرآهن، میلگرد و ورقهای ضخیم بهکار میرود، اما نورد سرد بیشتر در صنایع خودروسازی، لوازم خانگی و قطعات دقیق استفاده میشود که ظاهر و دقت اهمیت بالایی دارند.

امتیاز: ۰ / ۵. رای: ۰