نورد سرد یکی از پیشرفتهترین و مهمترین روشهای تغییر شکل فولاد است که طی دهههای اخیر بهدلیل نیاز روزافزون صنایع به محصولات باکیفیت، دقیق و سبک، جایگاه بسیار ویژهای در صنعت به دست آورده است. نورد سرد برخلاف فرآیند نورد گرم، در دمای محیط انجام میشود و همین تفاوت اساسی باعث ایجاد خواص مکانیکی و سطحی بسیار مطلوب در محصولات نهایی میشود.

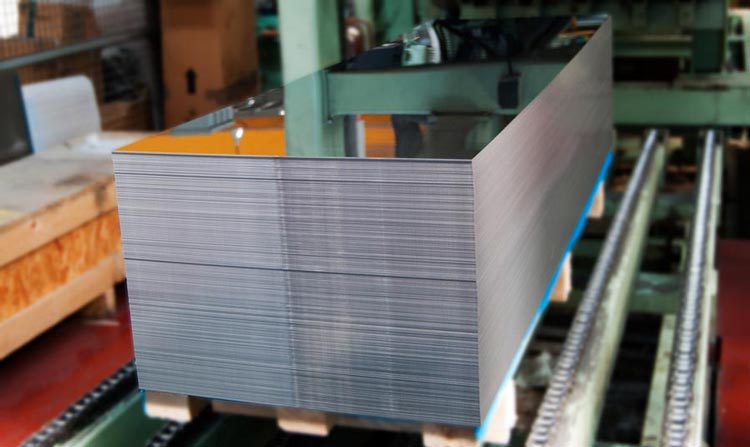

این روش برای تولید ورقهای با ضخامت کم، سطحی یکنواخت و کیفیت عالی استفاده میشود و در صنایع کلیدی مانند خودرو، لوازم خانگی، ساختمان، صنایع نفت و گاز، تجهیزات پزشکی و صنایع الکترونیک نقش بنیادی دارد. در واقع نورد سرد تنها یک روش کاهش ضخامت نیست، بلکه راهی برای تولید مواد اولیه دقیق و بهینه است که امکان شکلدهی، پرسکاری، خمکاری و رنگپذیری را به بهترین شکل فراهم میکند.

به دلیل پیشرفت تکنولوژی و افزایش نیاز صنایع به ورقهای سبک، مقاوم و دقیق، اهمیت نورد سرد بیش از هر زمان دیگری افزایش یافته است و امروزه بسیاری از کارخانههای بزرگ دنیا خطوط توسعهیافته نورد سرد را بهعنوان بخش اصلی تولید خود در نظر میگیرند.

فهرست محتوا

ویژگی ها و خواص نورد سرد

نورد سرد مجموعهای از ویژگیهای مکانیکی، فیزیکی و سطحی ایجاد میکند که آن را از سایر روشهای تولید فلزات متمایز میکند. اولین ویژگی مهم این روش دقت ابعادی بسیار بالاست. محصولات نورد سرد تلرانسهای بسیار کم و استانداردهای کاملاً کنترلشده دارند و همین موضوع باعث میشود برای صنایع حساس مانند خودرو یا قطعات الکترونیکی گزینهای ایدهآل باشند.

ویژگی برجسته دیگر، کیفیت سطحی عالی است. محصولات مقاطع سردشده سطحی صاف، براق و بدون پوسته اکسیدی دارند که در مقایسه با ورقهای تولیدشده در نورد گرم، از زیبایی ظاهری و قابلیت پوششدهی بسیار بالاتری برخوردارند.

فرآینی که بر روی مقاطع فولادی سردشده اتفاق میافتد باعث افزایش تنش تسلیم و مقاومت کششی میشود. البته این افزایش مقاومت در کنار کاهش نسبی انعطافپذیری همراه است اما با عملیات آنیلینگ این ضعف رفع میشود. چسبندگی رنگ، قابلیت فرمدهی، جوشپذیری مناسب و مقاومت ریزساختاری بالا از دیگر ویژگیهای مهم این نوع محصولات است.

فرایند نورد سرد

فرآیند نورد سرد شامل مجموعهای از مراحل است که هدف آنها کاهش ضخامت، بهبود کیفیت سطح و ایجاد خواص مکانیکی مطلوب در فولاد است. اولین مرحله، اسیدشویی است. ورقهای گرم نورد شده معمولاً دارای پوستههای اکسیدی هستند که برای ورود به خط نورد سرد باید حذف شوند. اسیدشویی باعث میشود سطح ورق کاملاً تمیز، هموار و بدون پوسته باشد. مرحله بعدی، عبور ورق از قفسههای نورد است.

ورق چندین بار از میان غلتکهای قدرتمند عبور میکند و ضخامت آن به مقدار موردنظر کاهش مییابد. در این مرحله تغییرات ساختاری مهمی در ورق ایجاد میشود و استحکام افزایش مییابد. بعد از این مرحله، عملیات بازپخت (Annealing) انجام میشود. در این عملیات ورق در کورههای مخصوص حرارت میبیند تا ساختار کریستالی فولاد بازسازی شده و قابلیت فرمدهی و انعطافپذیری به آن بازگردد.

پس از بازپخت، مرحله Skin Pass یا تمپرمیل انجام میشود. این مرحله برای حذف ناهمواریهای سطحی، ایجاد بافت مناسب برای رنگپذیری، بهبود تلرانس و جلوگیری از پدیده لودینگ استفاده میشود. در ادامه ورقها بهصورت کلاف یا شیت برش خورده، بستهبندی و آماده عرضه به صنایع مختلف میشوند.

کاربرد نورد سرد

کاربردهای نورد سرد بسیار گسترده است و تقریباً در تمام صنایع مهم میتوان آثار آن را مشاهده کرد. مهمترین کاربرد این فرآیند، تولید ورقهای روغنی (Cold Rolled Sheets) است که پایه اصلی تولید ورق گالوانیزه، ورق رنگی و ورق قلعاندود محسوب میشوند. در صنایع خودروسازی، ورقهای نورد سرد برای ساخت بدنه خودرو، گلگیر، درب، کاپوت، سقف و بسیاری از قطعات داخلی استفاده میشوند.

در صنعت لوازم خانگی، بدنه یخچال، اجاق گاز، لباسشویی، کولر، هود و بسیاری از تجهیزات فلزی با ورق سرد تولید میشود. در صنعت ساختمان نیز ورقهای نورد سرد برای ساخت پروفیل سبک، سقفهای کاذب، دربهای فلزی، چارچوبها، کانال هوا و سازههای سبک LSF کاربرد دارند. صنایع الکتریکی نیز از ورقهای نورد سرد برای تابلو برق، رکهای صنعتی، بدنه تجهیزات الکترونیکی و قطعات حساس استفاده میکنند.

علاوه بر این، در صنایع بستهبندی، تولید قوطی فلزی، ظروف، بشکه، تجهیزات پزشکی، قطعات دقیق صنعتی و حتی برخی ابزارهای مصرفی خانگی نیز ورقهای نورد سرد کاربرد گستردهای دارند.

مقاطع نورد سرد

هرچند بسیاری معتقدند نورد سرد فقط برای تولید ورق استفاده میشود اما این فناوری قابلیت تولید مقاطع مختلفی را نیز دارد. برخی از مهمترین مقاطع تولیدشده با این روش شامل موارد زیر هستند:

پروفیلهای سبک و صنعتی در شکلهای C، Z، U؛ نبشیها، ناودانیها و سپریهای سبک؛ ستونها و تیرهایLSF؛ پروفیلهای خمکاری شده دقیق؛ ریلهای سبک صنعتی، فریمهای فلزی، مقاطع سازهای خاص؛ لولههای دقیق که در صنایع پزشکی، خودروسازی و هیدرولیک کاربرد دارند.

این مقاطع به دلیل دقت بالا، وزن کم، مقاومت مناسب و کیفیت سطحی عالی مورد توجه بخش ساختمان، صنایع حساس و تجهیزات صنعتی قرار گرفتهاند.

انواع آسیاب نورد سرد

آسیابها یا قفسههای نورد، مهمترین اجزای خط نورد سرد هستند که نقش اصلی در کاهش ضخامت و کیفیت نهایی ورق را بر عهده دارند. انواع اصلی آسیاب نورد سرد عبارتند از:

آسیاب دو غلطکی: این نوع آسیاب شامل دو غلتک است که برخلاف جهت یکدیگر میچرخند. این مدل سادهترین نوع آسیاب و برای نورد اولیه سرد به کار میرود.

آسیاب چهارغلتکی: متداولترین نوع آسیاب که شامل دو غلتک کاری کوچک و دو غلتک پشتیبان بزرگ است. این مدل کنترل بالایی بر کاهش ضخامت ایجاد میکند.

آسیاب ششغلتکی: این مدل امکان کنترل بسیار دقیقتر را فراهم میکند و برای تولید ورقهای بسیار نازک یا ورقهای با دقت سطحی بالا استفاده میشود.

آسیاب خوشهای: در این نوع آسیاب از چندین غلتک کوچک استفاده میشود و امکان تولید ورقهای فوقالعاده نازک را فراهم میکند.

آسیاب مداوم: این مدل قابلیت تولید در حجم بالا را دارد و معمولاً در خطوط صنعتی بزرگ استفاده میشود. طراحی، سایز و توان آسیابها نقش بسیار مهمی در کیفیت نهایی محصولات دارد و کارخانههای مدرن از سیستمهای کنترل هوشمند ضخامت و نیرو برای افزایش دقت استفاده میکنند.

مزایا و معایب نورد سرد

این روش تغییر شکل فولاد دارای مجموعهای از مزایا و محدودیتهایی است که آن را برای برخی کاربردها بسیار ایدهآل و برای برخی دیگر کمتر مناسب میکند.

از مهمترین مزایای نورد سرد میتوان به موارد زیر اشاره کرد: تولید محصولاتی با دقت ابعادی فوقالعاده؛ سطح بسیار صاف و براق؛ قابلیت رنگپذیری و پوششدهی عالی؛ افزایش استحکام به دلیل کارسختی؛ کیفیت ظاهری بسیار بالا؛ قابلیت خمکاری و کشش مطلوب پس از بازپخت؛ تلرانس بسیار کم در ضخامت.

اما برخی از محدودیتها و معایب آن نیز عبارتند از: هزینه بالاتر نسبت به نورد گرم؛ نیاز به تجهیزات و انرژی زیاد؛ سرعت پایینتر خطوط تولید؛ کاهش انعطافپذیری ورق قبل از بازپخت؛ پیچیدگی بیشتر فرآیند. با این حال، در بسیاری از صنایع کیفیت بر قیمت اولویت دارد و به همین دلیل محصولات نورد سرد همچنان جایگاه خود را حفظ کردهاند. علاوه بر این، عواملی مانند بازار عرضه و تقاضا، هزینه مواد اولیه و حتی قیمت آهن نیز بر روند تولید و مصرف محصولات نورد سرد تأثیرگذار هستند.

تجهیزات مقاطع سرد نورد شده

در خطوط نورد سرد مجموعهای از تجهیزات پیشرفته و سیستمهای کنترلی بهکار میرود که دقت، کیفیت سطح و یکنواختی ابعاد محصول را تضمین میکنند. این تجهیزات معمولاً شامل بخشهای آمادهسازی سطح، واحدهای اصلی نورد، سیستمهای کنترل اتوماتیک، عملیات حرارتی و در نهایت بخش اصلاح و بستهبندی هستند. هرچند نوع و تعداد تجهیزات در کارخانههای مختلف متفاوت است، اما ساختار کلی خطوط نورد سرد شباهت زیادی به یکدیگر دارد.

در مرحله آمادهسازی، ورق یا کلاف ابتدا کاملاً تمیز و عاری از آلودگیهای سطحی میشود تا در حین نورد، هیچگونه مشکل چسبندگی یا ترک ایجاد نگردد. پس از آن، ورق وارد قفسههای اصلی نورد میشود؛ جایی که چندین غلتک با فشار بسیار زیاد بهصورت مرحلهای ضخامت ورق را کاهش داده و آن را به ابعاد دلخواه میرسانند. این بخش معمولاً مجهز به سیستمهای پیشرفته کنترل ضخامت و تنظیم خودکار فشار است تا نوسانات تولید به حداقل برسد.

برای رسیدن به خواص مکانیکی مطلوب، محصول در کورههای مخصوص تحت عملیات حرارتی قرار میگیرد تا تنشهای داخلی از بین رفته و قابلیت شکلپذیری افزایش یابد. سپس در واحد تکمیلی، سطح ورق اصلاح، هموار و براق شده و هرگونه موج، تاب یا ناهمواری احتمالی کاهش مییابد.

در پایان نیز محصول از نظر کیفیت سطح، یکنواختی ضخامت، مقاومت و فرمپذیری مورد آزمایش قرار گرفته و پس از برش، بستهبندی و کلافپیچی، آماده ارسال به بازار میشود. صفرتا صد خط نورد سرد نیازمند کنترل دقیق، اتوماسیون قوی و نظارت مستمر است تا محصول نهایی با بهترین کیفیت تولید شود.

کارخانه های تولیدکننده نورد سرد

در ایران چندین کارخانه معتبر در زمینه تولید محصولات نورد سرد فعالیت میکنند. بزرگترین و شناختهشدهترین کارخانه تولیدکننده ورق سرد، فولاد مبارکه اصفهان است که سالانه میلیونها تن محصول شامل ورق روغنی، ورق قلعاندود، گالوانیزه و رنگی تولید میکند. فولاد غرب آسیا، فولاد شهرکرد، فولاد هفتگنبد و چند مجموعه خصوصی دیگر نیز بخش مهمی از تولید داخلی را تأمین میکنند. این کارخانهها با استفاده از فناوریهای پیشرفته و خطوط تماماتوماتیک، ورقهایی با دقت بسیار بالا تولید میکنند که در صنایع حساس هوافضا، خودرو، تجهیزات انرژی و پزشکی کاربرد دارند.

توضیحات تکمیلی

این روش نه تنها روشی برای کاهش ضخامت ورق است بلکه یکی از بخشهای استراتژیک زنجیره تولید فولاد محسوب میشود. بسیاری از تولیدات پایین دستی مانند ورقهای گالوانیزه، رنگی، قلعاندود و حتی برخی محصولات ویژه به طور کامل وابسته به کیفیت ورق خام نورد سرد هستند. یکی دیگر از نکات مهم، ارتباط نورد سرد با فرآیندهای دیگر مانند نورد میلگرد یا اصلاح سطح مقاطع است که نشان میدهد این تکنولوژی در بخشهای مختلف تولید فولاد نقش دارد.

همچنین شناخت دقیق تفاوت نورد گرم و سرد برای خریداران اهمیت زیادی دارد زیرا انتخاب اشتباه میتواند عملکرد سازه یا قطعه صنعتی را تحت تأثیر قرار دهد. در تحلیل بازار نیز ظرفیت کارخانهها، حجم صادرات و تقاضای صنایع مختلف نقش مهمی در تعیین روند تولید محصولات نورد سرد دارد.

جمع بندی

نورد سرد یکی از اصلیترین و دقیقترین روشهای تولید ورق و مقاطع فولادی است که به دلیل کیفیت بالا، دقت ابعادی، قابلیت رنگپذیری و استحکام مناسب، در اغلب صنایع مدرن کاربرد گستردهای پیدا کرده است. این روش با وجود هزینه بالاتر و پیچیدگی بیشتر نسبت به نورد گرم، همچنان بهترین گزینه برای تولید محصولاتی است که نیاز به فرمپذیری، ظرافت و دقت بالا دارند. از ورقهای روغنی گرفته تا پروفیلهای سبک، تجهیزات صنعتی، قطعات خودرو، لوازم خانگی و سازههای سبک همگی وابسته به کیفیت محصولات نورد سرد هستند.

آشنایی دقیق با فرآیند، تجهیزات، مزایا، معایب و تولیدکنندگان این حوزه به خریداران، صنعتگران و فعالان بازار کمک میکند تا انتخابهای دقیقتری داشته باشند و بر اساس نیاز واقعی خود بهترین محصول را تهیه کنند. اگر مایل باشید میتوانم این متن را برای رپورتاژ، صفحه محصول یا نسخه کوتاه شده برای شبکههای اجتماعی نیز بازنویسی کنم.

امتیاز: ۰ / ۵. رای: ۰