جوشکاری میلگرد یکی از مراحل مهم و حساس در پروژههای عمرانی است که نقش مستقیم در استحکام و دوام سازه ایفا میکند. در بسیاری از پروژههای بتنریزی، بهویژه در سازههای بزرگ یا قسمتهایی که نیاز به تقویت بیشتر دارند، اتصال میلگردها به وسیله جوشکاری انجام میشود. این فرآیند اگر بهصورت اصولی و طبق استانداردهای فنی اجرا نشود، میتواند باعث کاهش مقاومت سازه، ایجاد ترک در بتن و حتی خطرات جانی شود. از این رو، آشنایی با روشهای صحیح جوشکاری میلگرد، استانداردهای مورد نیاز و نکات ایمنی، برای مهندسان، پیمانکاران و نیروهای اجرایی اهمیت زیادی دارد.

جدول محتواها

جوشکاری میلگرد چیست؟

جوشکاری میلگرد به فرآیند اتصال دو یا چند میلگرد به یکدیگر از طریق ذوب کردن سطح آنها و استفاده از الکترود یا سیم جوش گفته میشود. در این روش، با اعمال حرارت بالا، بخشی از سطح میلگردها ذوب شده و پس از سرد شدن، یک اتصال یکپارچه و مقاوم ایجاد میشود. این کار معمولاً در پروژههای ساختمانی برای افزایش طول میلگرد، ایجاد شبکههای تقویتی یا اتصال بخشهای مختلف آرماتوربندی به کار میرود.

جوشکاری میلگرد در صورتی که طبق استانداردهای فنی انجام شود، میتواند جایگزینی سریع و مقاوم برای روشهای مکانیکی اتصال میلگرد باشد. اما اگر بدون رعایت اصول انجام شود، باعث تغییر خواص مکانیکی فولاد، کاهش استحکام کششی و در نهایت بروز مشکلات سازهای خواهد شد. به همین دلیل، انتخاب نوع جوش، استفاده از تجهیزات مناسب و مهارت جوشکار اهمیت زیادی دارد.

آیا جوشکاری میلگرد مجاز است؟

جوشکاری میلگرد در همه پروژهها مجاز نیست و انجام آن به شرایط پروژه، نوع فولاد و آییننامههای مورد استفاده بستگی دارد. بر اساس آییننامه بتن و استانداردهای بینالمللی مثل ACI 318، جوشکاری میلگرد فقط در مواردی مجاز است که:

- میلگرد از نوع جوشپذیر باشد: دارای ترکیب شیمیایی مناسب، بهویژه درصد پایین کربن

- روش جوشکاری و نوع الکترود مطابق با استانداردهای فنی انتخاب شود.

- کنترل کیفی دقیق قبل و بعد از جوش انجام گیرد تا تغییرات متالورژیکی و کاهش مقاومت رخ ندهد.

در پروژههای معمولی و سازههای حساس (مثل ساختمانهای ضدزلزله)، اغلب مهندسان ترجیح میدهند به جای جوشکاری از روشهای مکانیکی مثل وصله پوششی (اورلب میلگرد) یا کوپلر مکانیکی استفاده کنند، چون حرارت جوش میتواند ساختار فولاد را تغییر داده و استحکام کششی آن را کاهش دهد.

جوشکاری میلگرد در آرماتوربندی

در آرماتوربندی، هدف اصلی ایجاد یک شبکهی منظم و مقاوم از میلگردها است تا بتواند تنشهای کششی و فشاری بتن را بهخوبی تحمل کند. یکی از روشهای اتصال میلگرد در این شبکه، جوشکاری است.

در این روش، دو یا چند میلگرد با استفاده از حرارت بالا و ذوب موضعی به هم متصل میشوند تا یکپارچگی و استحکام شبکه حفظ شود. این کار معمولاً برای:

- اتصال طولی میلگردها زمانی که طول موجود کافی نیست

- اتصال عرضی و تثبیت میلگردها برای جلوگیری از جابهجایی هنگام بتنریزی

- ساخت قفسههای آرماتور پیشساخته در کارگاهها

- تعمیر یا تقویت آرماتور موجود در بازسازیها

انجام جوشکاری میلگرد در آرماتوربندی باید با رعایت نکات فنی و استانداردهای معتبر صورت گیرد، زیرا حرارت بالای جوش میتواند ساختار فولاد را تغییر داده و مقاومت کششی آن را کاهش دهد. به همین دلیل، در بسیاری از پروژهها، مهندسان استفاده از سیم آرماتوربندی یا کوپلر را به جای جوشکاری ترجیح میدهند؛ مگر در مواردی که نوع میلگرد و شرایط سازه، جوشکاری را مجاز کرده باشد.

کاربرد جوشکاری میلگرد چیست؟

جوشکاری میلگرد در صنعت ساختوساز و پروژههای عمرانی، بهعنوان روشی برای ایجاد اتصال سریع و مقاوم بین میلگردها، کاربردهای متنوعی دارد. در سایتهای تخصصی آهنآلات، اشاره به این کاربردها برای پیمانکاران و خریداران میتواند ارزشمند باشد، زیرا انتخاب روش مناسب اتصال میلگرد تأثیر مستقیمی بر کیفیت و ایمنی سازه دارد. مهمترین کاربردهای جوشکاری میلگرد عبارتاند از:

افزایش طول میلگرد

در پروژههایی که طول میلگرد موجود کمتر از مقدار موردنیاز است، با جوشکاری میتوان دو میلگرد را به هم متصل و به طول دلخواه رساند. این کار بهویژه در سازههای بزرگ و تیرها یا ستونهای بتنی بلند کاربرد دارد.

اتصال شبکههای آرماتوربندی

در کفسازیها، دیوارهای برشی، فونداسیونها و سقفها، جوشکاری میلگرد به اتصال و تثبیت شبکههای آرماتور کمک میکند تا هنگام بتنریزی جابهجا نشوند.

ساخت سازههای پیشساخته

در کارگاههای ساخت قطعات بتنی پیشساخته، جوشکاری میلگرد برای آمادهسازی قفسههای آرماتور داخلی بهکار میرود تا پس از قالبگیری، قطعه مقاومت لازم را داشته باشد.

اتصال قطعات سازهای خاص

در بخشهایی از پروژه که نیاز به تقویت یا تعمیر دارند، جوشکاری میلگرد برای اتصال قطعات اضافه یا تقویتی استفاده میشود؛ مانند وصله کردن میلگردهای جدید به آرماتور موجود در بازسازیها.

کاربرد در سازههای صنعتی و غیرسازهای

علاوه بر ساختمانها، در سازههای فلزی خاص، سازههای نگهدارنده، یا حتی پروژههای هنری و صنعتی، جوشکاری میلگرد برای اتصال فرمها و ساخت قابهای فولادی بهکار میرود.

انواع جوشکاری میلگرد

در صنعت ساختمان و پروژههای عمرانی، بسته به شرایط سازه، انواع میلگرد و استانداردهای اجرایی، از روشهای مختلف جوشکاری میلگرد استفاده میشود. در ادامه، مهمترین انواع جوشکاری میلگرد که برای معرفی در یک سایت تخصصی آهنآلات کاربرد دارند، معرفی و توضیح داده میشوند:

جوشکاری سر به سر (Butt Welding)

در این روش، دو میلگرد از انتها به یکدیگر متصل میشوند. پیش از جوش، سر میلگردها باید کاملاً صاف و آمادهسازی شده باشد تا هنگام حرارت دادن و اتصال، یکپارچگی کامل ایجاد شود. این روش معمولاً زمانی به کار میرود که نیاز به افزایش طول میلگرد وجود دارد و فضای کافی برای اجرای وصله پوششی فراهم نیست. جوشکاری سر به سر دقت بالایی میطلبد و برای اطمینان از کیفیت، معمولاً پس از اجرا تستهای کنترلی انجام میشود.

جوشکاری اورلب یا وصله پوششی (Lap Splice Welding)

در جوش اورلپ، بخشی از طول دو میلگرد روی هم قرار میگیرد و در امتداد این بخش، جوشکاری انجام میشود. این روش بیشتر در محل پروژه و برای اتصال سریع میلگردها کاربرد دارد. از آنجا که همپوشانی طول میلگرد باعث افزایش مصرف فولاد میشود، استفاده از این روش بیشتر زمانی انجام میشود که سرعت اجرا و سهولت اتصال اولویت داشته باشد.

جوش نقطهای (Spot Welding)

این نوع جوشکاری معمولاً در آرماتوربندی برای تثبیت میلگردها پیش از بتنریزی استفاده میشود. اتصال تنها در نقاط خاص و محدود انجام میشود و هدف آن، جلوگیری از جابهجایی شبکه آرماتور در حین اجراست، نه ایجاد یک اتصال سازهای دائمی. به دلیل سرعت بالا و سهولت اجرا، جوش نقطهای در کارگاههای آرماتوربندی بسیار رایج است.

جوشکاری قوس الکتریکی (Arc Welding)

در این روش، از قوس الکتریکی و الکترود پوششدار برای ذوب و اتصال میلگردها استفاده میشود. این شیوه در پروژههای مختلف کاربرد دارد و قابلیت اجرا در شرایط متنوع را فراهم میکند، اما برای دستیابی به کیفیت مناسب نیاز به مهارت بالای جوشکار و رعایت دقیق استانداردهای جوشکاری دارد.

جوشکاری سر به سر غیرمستقیم روشی است که در آن دو میلگرد بهطور مستقیم به هم جوش نمیشوند، بلکه هر کدام به یک قطعه فلزی واسطه (مثل صفحه فولادی) متصل میشوند و این قطعه نقش پل ارتباطی بین آنها را دارد. این روش بیشتر زمانی به کار میرود که جنس یا وضعیت سر میلگردها برای جوش مستقیم مناسب نباشد یا نیاز به کاهش تأثیر حرارت روی میلگرد اصلی وجود داشته باشد. استفاده از جوشکاری سربهسر غیرمستقیم میتواند خطر کاهش مقاومت فولاد را کمتر کند و اتصال مطمئنتری ایجاد نماید.

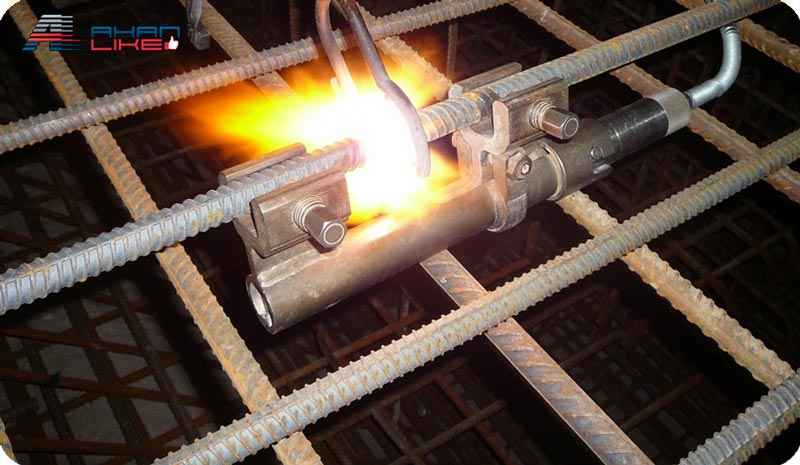

جوشکاری فورجینگ میلگرد

جوشکاری فورجینگ یا همان جوش سر به سر میلگرد روشی مدرن برای اتصال میلگردهاست که در آن، دو سر میلگرد پس از حرارتدهی توسط گاز و اعمال فشار مکانیکی، بهطور کامل به هم جوش میخورند. این روش برخلاف جوشکاری معمولی، بدون استفاده از الکترود انجام میشود و اتصال ایجادشده تقریباً هممقاومت با خود میلگرد است.

به دلیل استحکام بالا، کاهش پرت میلگرد و صرفهجویی اقتصادی، جوشکاری فورجینگ یکی از بهترین و پرکاربردترین روشهای اتصال میلگرد در پروژههای بزرگ و سازههای حساس بهویژه در مناطق زلزلهخیز محسوب میشود.

کدام میلگردها جوش پذیرند؟

میلگردهایی جوشپذیر هستند که مقدار کربن و ترکیبات آلیاژی آنها بهگونهای باشد که در اثر حرارت جوش، خواص مکانیکیشان افت نکند. مهمترین عامل تعیینکننده، معیار معادل کربن (Carbon Equivalent) است که اگر کمتر از حدود ۰٫۵ باشد، میلگرد قابلیت جوشکاری مناسبی خواهد داشت.

بر اساس استاندارد ملی ایران و مقررات آرماتوربندی، میلگردهای زیر معمولاً جوشپذیر محسوب میشوند:

- میلگردهای ساده A1 به دلیل کربن پایین، جوشپذیری خوبی دارند و در پروژهها برای جوشکاری مناسباند.

- میلگردهای آجدار جوشپذیر A2 جوشپذیر و A3 جوشپذیر که در استاندارد با حرف W در انتهای گرید مشخص میشوند. این حرف مخفف Weldable است.

- میلگردهایی که ترکیب شیمیایی آنها مطابق استاندارد ISIRI 3132 در محدوده جوشپذیری قرار دارد.

در مقابل، میلگردهای پرکربن یا دارای آلیاژهای سختپذیر (مثل برخی میلگردهای A3 و A4 معمولی) به دلیل تغییر ساختار فولاد در اثر حرارت، برای جوشکاری مناسب نیستند و باید به جای جوش از وصله مکانیکی یا همپوشانی استفاده شود.

مراحل جوشکاری میلگرد

جوشکاری میلگرد در پروژههای عمرانی و صنعتی نیازمند رعایت اصول فنی و استانداردهای ایمنی است تا اتصال ایجاد شده، از استحکام کافی برخوردار باشد. در سایت تخصصی آهنآلات میتوان مراحل جوشکاری میلگرد را به شکل زیر توضیح داد:

آمادهسازی سطح میلگرد

ابتدا باید سطح میلگردها در محل جوش از هرگونه آلودگی، زنگزدگی، چربی و گرد و غبار پاک شود. این کار باعث میشود اتصال یکنواختتر و مقاومتری به وجود آید.

برش و تنظیم میلگردها

میلگردها باید به طول مورد نیاز برش داده شوند و دو سر آنها کاملاً صاف و همتراز گردد. تنظیم دقیق محل اتصال اهمیت زیادی دارد، زیرا هرگونه زاویه یا ناهماهنگی میتواند کیفیت جوش را کاهش دهد.

انتخاب روش و الکترود مناسب

بر اساس نوع میلگرد و شرایط پروژه، نوع جوشکاری (قوسی دستی، CO2 یا فورجینگ) و الکترود مناسب انتخاب میشود. انتخاب صحیح الکترود، نقش کلیدی در مقاومت اتصال دارد.

اجرای جوشکاری

عملیات جوش با حرارت کافی و در چند پاس (لایه) انجام میشود تا نفوذ مناسب ایجاد گردد. در این مرحله، رعایت مهارت فنی و سرعت مناسب اهمیت دارد تا از تغییر خواص مکانیکی فولاد جلوگیری شود.

بازرسی و کنترل کیفیت

پس از اتمام جوش، اتصال باید از نظر ظاهری و فنی بررسی شود. وجود ترک، حفره یا عدم ذوب کامل میتواند نشاندهنده ضعف در جوشکاری باشد. در پروژههای حساس، تستهای غیرمخرب (مانند التراسونیک یا رادیوگرافی) نیز انجام میشود.

خنککاری و آمادهسازی برای بتنریزی

در نهایت، میلگرد جوشخورده باید بهطور طبیعی خنک شود و پس از تأیید کیفیت اتصال، در آرماتوربندی و بتنریزی استفاده گردد.

روش جوشکاری میلگرد ستون

جوشکاری میلگرد ستون یکی از حساسترین مراحل آرماتوربندی است، زیرا ستونها وظیفه اصلی تحمل بارهای قائم و جانبی سازه را بر عهده دارند. در این روش، ابتدا سر میلگردهای طولی بهصورت صاف و همراستا برش داده و محل اتصال از هرگونه آلودگی و زنگزدگی پاک میشود. سپس بسته به نوع پروژه، جوشکاری بهصورت قوسی دستی یا سر به سر (فورجینگ) انجام میگیرد.

در وصلهکردن میلگردهای طولی معمولاً از جوش سر به سر یا وصله پوششی استفاده میشود تا مقاومت کافی در برابر نیروها ایجاد گردد. همچنین برای اتصال خاموتها به میلگردهای اصلی، گاهی از جوش نقطهای استفاده میشود تا شبکه ستون در هنگام بتنریزی ثابت بماند. در پایان، کیفیت جوش از نظر ظاهری و در پروژههای مهم با تستهای غیرمخرب بررسی میشود تا از ایمنی و استحکام ستون اطمینان حاصل گردد.

البته باید توجه داشت که در بسیاری از آییننامهها توصیه میشود برای ستونها بهجای جوشکاری، از روشهای مطمئنتر مانند کوپلر مکانیکی یا وصله پوششی استفاده شود، زیرا حرارت جوش میتواند خواص مکانیکی فولاد را تغییر داده و از مقاومت آن بکاهد.

عوامل مؤثر بر کیفیت جوش میلگرد

کیفیت جوش میلگرد موضوعی بسیار مهم در پروژههای عمرانی است، زیرا ضعف در جوشکاری میتواند مستقیماً بر استحکام سازه اثر بگذارد. عوامل مختلفی در کیفیت جوش تأثیر دارند که مهمترین آنها عبارتاند از:

نوع میلگرد

میلگردها از نظر ترکیب شیمیایی و درصد کربن با هم متفاوتاند. میلگردهایی که کربن بالایی دارند، جوشپذیری کمی داشته و ممکن است پس از جوشکاری دچار ترک یا تردی شوند. بنابراین انتخاب میلگرد جوشپذیر اهمیت بالایی دارد.

انتخاب روش و الکترود مناسب

هر پروژه بر اساس نوع میلگرد، قطر آن و شرایط محیطی نیاز به روش خاصی از جوشکاری دارد (مانند جوش قوسی دستی، CO2 یا فورجینگ). همچنین نوع الکترود باید متناسب با جنس و قطر میلگرد انتخاب شود تا اتصال قوی و پایدار ایجاد گردد.

آمادهسازی سطح میلگرد

وجود زنگزدگی، روغن، گردوغبار یا هر نوع آلودگی روی سطح میلگرد مانع ذوب کامل و یکپارچگی اتصال میشود. تمیزکاری قبل از جوشکاری، یکی از مراحل کلیدی برای افزایش کیفیت جوش است.

مهارت جوشکار

تجربه و مهارت فرد جوشکار تأثیر مستقیمی بر کیفیت اتصال دارد. تنظیم صحیح شدت جریان، زاویه الکترود و سرعت حرکت دست از مواردی است که تنها با مهارت کافی حاصل میشود.

شرایط محیطی

عواملی مانند رطوبت زیاد، دمای پایین یا وزش باد شدید میتواند باعث ایجاد ترک یا حفره در جوش شود. به همین دلیل توصیه میشود جوشکاری در شرایط کنترلشده انجام شود.

کنترل و بازرسی پس از جوشکاری

بررسی جوش از نظر ظاهری (عدم وجود حفره، تخلخل یا ترک) و در پروژههای حساس استفاده از آزمایشهای غیرمخرب مانند رادیوگرافی یا التراسونیک، از مهمترین عوامل تضمین کیفیت جوش محسوب میشوند.

ضوابط و استانداردهای جوشکاری میلگرد

جوشکاری میلگرد از حساسترین بخشهای آرماتوربندی در پروژههای ساختمانی است و رعایت ضوابط استاندارد در اجرای آن اهمیت زیادی دارد. در آییننامه بتن ایران (آبا)، مقررات ملی ساختمان (مبحث دهم) و استاندارد ملی ایران شماره ۳۱۳۲، نکات دقیقی درباره روش اجرا و شرایط مجاز جوشکاری ذکر شده که هدف آن تضمین ایمنی و دوام سازه است.

بر اساس این ضوابط، جوشکاری باید تنها توسط افراد ماهر انجام گیرد و قبل از شروع کار، سطح میلگردها از هرگونه آلودگی، زنگزدگی یا چربی پاک شود. در بسیاری از موارد عملیات پیشگرم الزامی است تا از ایجاد ترک و تردی در ناحیه جوش جلوگیری شود. دمای پیشگرم بسته به قطر میلگرد و میزان کربن معادل آن تعیین میشود؛ به عنوان نمونه، برای میلگردهایی با کربن معادل بالاتر از ۰.۶۶ درصد، دمای پیشگرم میتواند به ۱۵۰ تا ۲۰۰ درجه سانتیگراد برسد. همچنین آییننامه تصریح میکند که جوشکاری در دمای کمتر از ۱۸- درجه سانتیگراد مجاز نیست و پس از پایان کار باید میلگردها به طور طبیعی خنک شوند.

در مورد روشهای اتصال، جوش پوششی از نظر ضوابط همتراز با جوش پهلو به پهلو در نظر گرفته شده است. اتصال لب به لب تنها برای میلگردهای نورد گرم با قطر ۶ تا ۳۶ میلیمتر مجاز است و طول نوار جوش نباید کمتر از ۱۰ برابر قطر میلگرد باشد. اگر جوشکاری به صورت دوطرفه انجام گیرد، این مقدار به ۵ برابر کاهش پیدا میکند. در اتصال سر به سر با پشتبند نیز باید دقت شود که طول پشتبند حداقل سه برابر قطر میلگرد باشد و فاصله دو سر میلگرد در حالت پیشگرم ۳ میلیمتر و در شرایط عادی ۸ میلیمتر در نظر گرفته شود.

انتخاب الکترود متناسب با نوع فولاد از دیگر الزامات مهم است. زیرا نقطه ذوب میلگردهای فولادی حدود ۱۵۳۰ درجه سانتیگراد و نقطه ذوب الکترود در قوس الکتریکی حدود ۳۰۰۰ درجه سانتیگراد است. این اختلاف دما در صورتی که الکترود نامناسب انتخاب شود میتواند منجر به عدم یکپارچگی و ضعف در اتصال شود. از این رو، تنها الکترودهایی که با ترکیب شیمیایی میلگرد همخوانی دارند مورد تأیید استاندارد هستند.

نکته دیگر به کیفیت سطح جوش مربوط میشود. سطح نهایی باید عاری از بریدگی، سرریز، گودافتادگی یا شیار باشد و تمام حفرههای ایجادشده در حین کار با جوش پر شوند. در شرایطی که بارگذاری متناوب و اثر خستگی مطرح است، استفاده از جوش شیاری با نفوذ نسبی مجاز نیست.

از منظر جوشپذیری، استاندارد ۳۱۳۲ تأکید میکند که مقدار کربن معادل میلگرد نقش تعیینکنندهای دارد. میلگردهایی که کربن معادل آنها کمتر از ۰.۵۱ درصد باشد قابلیت جوشکاری دارند و انتخاب میلگرد مناسب تنها با مراجعه به جدول ترکیبات شیمیایی ارائهشده در این استاندارد امکانپذیر است.

در نهایت، باید توجه داشت که استفاده از وصلههای جوشی برای میلگردهایی با قطر ۲۰ میلیمتر و بیشتر ترجیح داده میشود و در میلگردهای قطور، اتصال سر به سر مستقیم بهترین گزینه محسوب میشود. تمامی روشها، تجهیزات و دستگاههای مورد استفاده نیز باید به تأیید دستگاه نظارت برسند و شرایط محیطی و دمای قطعه در حین اجرا بهطور دقیق کنترل شود تا جوشکاری بدون نقص انجام گیرد.

سخن پایانی

در نهایت باید تأکید کرد که جوشکاری میلگرد، اگرچه در ظاهر یک کار اجرایی ساده به نظر میرسد، اما کوچکترین بیتوجهی به ضوابط فنی میتواند تبعات جدی برای استحکام و دوام سازه به همراه داشته باشد. رعایت دقیق استانداردها، انتخاب میلگرد و الکترود مناسب، توجه به شرایط محیطی و انجام کار توسط نیروهای متخصص، از ضروریترین نکاتی است که تضمینکننده کیفیت نهایی خواهد بود. در واقع، جوشکاری صحیح میلگرد نهتنها به افزایش عمر مفید سازه کمک میکند، بلکه از بروز خسارات مالی و جانی در آینده نیز جلوگیری خواهد کرد.

امتیاز: ۰ / ۵. رای: ۰