ورق گالوانیزه یکی از پرطرفدارترین محصولات فولادی در صنعت آهنآلات است که علاوه بر ظاهر زیبا، مقاومت بالایی در برابر عوامل آسیبزا دارد. در این نوشته، به بررسی فرایند گالوانیزاسیون یا گالوانیزه کردن پرداختهایم تا شناخت بهتری از نحوه تولید این محصولات به دست آورید.

به طور کلی، ورق یا کلاف گالوانیزه از کلافهای فولادی تولید میشود که ابتدا تحت فرآیند نورد گرم قرار میگیرند. در مرحله بعد، این ورقها با لایهای از روی پوشش داده میشوند؛ به این صورت که در مخازن حاوی فلز روی قرار میگیرند. یکی از ویژگیهای برجسته فولاد گالوانیزه در مقایسه با دیگر انواع کلافهای فولادی، مقاومت بالا در برابر زنگزدگی و خوردگی است.

این خاصیت باعث شده است که این محصول در صنایع گوناگون کاربرد داشته باشد و عمر مفید آن نیز به بیش از ۵۰ سال برسد.

فهرست محتوا

گالوانیزه چیست؟

آهن و فولاد از پرمصرفترین فلزات در جهان به شمار میروند، اما این مواد در برابر زنگزدگی مقاومت چندانی ندارند. برای جلوگیری از این مشکل، سطح آنها با استفاده از پوششهای خاص یا مواد غیرآلی محافظت میشود. یکی از روشهای مؤثر برای حفاظت از فولاد، استفاده از فلز روی است که به دلیل استحکام بالای خود، مانعی قوی در برابر زنگزدگی ایجاد میکند.

این فرآیند که به آن گالوانیزه کردن یا گالوانیزاسیون میگویند، شامل پوششدهی سطح فولاد یا آهن با لایهای از فلز روی (Zn) است. این لایه، نقش حفاظتی داشته و از فلز پایه در برابر عواملی مانند رطوبت، خوردگی و زنگزدگی محافظت میکند.

خوردگی، به معنای واکنش فلز یا آلیاژ با محیط اطراف مانند هوا، آب یا مواد قلیایی و اسیدی است که باعث تخریب آن میشود. زنگزدگی یکی از مهمترین مشکلات محصولات آهنی است و میتواند خسارتهای جدی به پروژهها وارد کند. فولاد گالوانیزه با داشتن پوششی از روی، در برابر اکسید شدن و زنگزدگی مقاومت بالایی از خود نشان میدهد.

گالوانیزه کردن در واقع روشی برای ایجاد یک پوشش محافظ بر سطح آهن یا فولاد است که مانع آسیبدیدگی ناشی از عوامل محیطی مانند رطوبت میشود. این پوشش که اغلب بهعنوان آبکاری گالوانیزه شناخته میشود، شامل فرآیندهایی است که در نهایت لایهای از فلز روی را بر سطح محصول قرار میدهد. بنابراین، گالوانیزه یک محصول خاص نیست، بلکه مجموعهای از تکنیکها برای حفاظت از آهن و فولاد در برابر خوردگی است.

استانداردهای گالوانیزه در صنعت آهن و فولاد

برای اطمینان از کیفیت پوشش گالوانیزه، استانداردهای بینالمللی مختلفی تدوین شدهاند که به عواملی مانند ظاهر، ضخامت، وزن و چسبندگی پوشش توجه دارند. برخی از مهمترین این استانداردها عبارتاند از:

- استاندارد ISO 1461

- استاندارد ASTM A123

- استاندارد AS/NZS 4680

- استاندارد CAN/CSA G164

مشخصات فولاد گالوانیزه

این محصول دارای ویژگیهای برجسته و منحصر به فردی است که در ادامه به چند مورد از آن اشاره میکنیم:

- هزینه تولید ورق گالوانیزه در مقایسه با سایر ورقهای مقاوم به خوردگی بسیار کمتر است.

- جوشکاری این ورقها به سادگی و بدون پیچیدگی انجام میشود.

- هزینههای انبار و نگهداری ورق گالوانیزه نسبت به دیگر انواع ورقها بسیار پایینتر است.

- این ورقها دارای ظاهری درخشان و زیبا هستند.

- فرآیند شکلدهی و فرمدهی آنها به راحتی قابل انجام است.

عملیات گالوانیزاسیون چگونه است؟

گالوانیزه کردن یا گالوانیزاسیون (Galvanization) یکی از مقرونبهصرفهترین روشها برای محافظت از فلزات در محیطهای مستعد خوردگی است. در این فرآیند، که نوعی حفاظت گالوانیکی محسوب میشود، سطح فلز پایه بهطور کامل با یک لایه از فلز روی (Zn) پوشش داده میشود. برای انجام این کار، معمولاً فولاد را در حمامی از روی مذاب غوطهور میکنند.

دلیل استفاده از فلز روی در این فرآیند، خاصیت حفاظت کاتدی آن است. این خاصیت به این معناست که فلز روی نقش آند را ایفا کرده و از فلز پایه بهعنوان کاتد محافظت میکند. با ایجاد یک سطح یکدست و مثبت (کاتد) روی فلز، از انتقال یونهای فولاد به محیط اطراف جلوگیری شده و فرآیند خوردگی متوقف میشود. هرچه ضخامت پوشش روی بیشتر باشد، مقاومت فلز در برابر زنگزدگی و خوردگی افزایش مییابد.

طول عمر فلز گالوانیزهشده، هزینه گالوانیزاسیون، و شرایط محیطی که فلز در آن قرار دارد، از عوامل تعیینکننده ضخامت و وزن لایه روی هستند.

ورقها و مفتولهای فولادی که به این روش گالوانیزه میشوند، برای کاربرد در محیطهای باز، شرایط مرطوب، و مناطق خورنده مانند محیطهای دریایی بسیار مناسب هستند.

انواع روش های گالوانیزه کردن

همانطور که گفته شد، فولاد و آهن به دلیل ماهیت شیمیایی خود بهراحتی در معرض زنگزدگی و خوردگی قرار میگیرند. برای جلوگیری از این مشکلات، صنعتگران از روشهای مختلفی استفاده میکنند که یکی از مؤثرترین آنها، گالوانیزه کردن است. این روش با ایجاد یک لایه محافظ از فلز روی بر سطح فولاد، مقاومت و دوام آن را در برابر عوامل خورنده افزایش میدهد.

برای پوششدهی فولاد با فلز روی، چندین روش وجود دارد که بهعنوان «روشهای گالوانیزه کردن» شناخته میشوند. بهطور کلی، این فرآیند به دو دسته اصلی «گالوانیزه گرم» و «گالوانیزه سرد» تقسیم میشود. علاوه بر این، دو روش دیگر به نامهای «پیش گالوانیزه» و «الکتروگالوانیزه» نیز برای این منظور به کار گرفته میشوند.

بنابراین، در مجموع چهار روش اصلی برای گالوانیزه کردن فولاد وجود دارد که در ادامه بهطور مختصر به هر یک از آنها خواهیم پرداخت.

گالوانیزه گرم

گالوانیزه گرم (Hot-dip Galvanizing) یکی از روشهای اصلی برای پوششدهی فولاد با فلز روی است و در تولید بسیاری از قطعات فلزی کاربرد دارد. در این فرآیند، فولاد در وان حاوی روی مذاب با دمای حدود ۴۴۹ درجه سانتیگراد غوطهور میشود. مراحل این روش شامل پاکسازی اولیه سطح فلز از آلودگیها، حذف مواد اضافی با استفاده از مواد شیمیایی، اسیدشویی برای زدودن اکسیدها، پوششدهی با فرو بردن فولاد در وان روی مذاب، و در نهایت بیرون آوردن و خشک کردن قطعه است.

پیش گالوانیزاسیون

در روش پیش گالوانیزه، ورق فولادی از فرآیندی مشابه گالوانیزه گرم عبور داده میشود. این ورقها از میان استخر روی مذاب عبور کرده و سپس برای خشک شدن، بهصورت معلق نگه داشته میشوند تا سطح آنها کاملاً خنک و خشک شود. این روش عموماً برای پوششدهی یکنواختتر و سریعتر به کار میرود.

الکتروگالوانیزه

فرآیند الکتروگالوانیزه شامل رسوبدهی فلز روی بر سطح فولاد از طریق فرآیند الکترولیکی است. در این روش، یونهای روی با بار مثبت به سطح فلز جذب شده و پوششی یکنواخت ایجاد میکنند. این روش عمدتاً برای ورقهای فولادی نورد شده استفاده میشود و پوششی دقیق و با ضخامت کنترلشده ارائه میدهد.

گالوانیزه سرد

در روش گالوانیزه سرد (Electrogalvanizing)، برخلاف گالوانیزه گرم، نیازی به دمای بالا نیست. این فرآیند بر اساس استفاده از الکترولیت انجام میشود و فلز روی بهصورت یک لایه مشابه رنگ روی سطح فولاد اعمال میشود. میزان ضخامت پوشش روی در این روش کمتر از گالوانیزه گرم است، بنابراین مقاومت کمتری در برابر شرایط محیطی دارد. بااینحال، به دلیل ظاهر درخشان و زیبا، این روش برای مواردی که زیبایی ظاهری اهمیت دارد مناسب است. در این فرآیند، از روی با خلوص حداقل ۹۲ درصد استفاده میشود و ابزارهایی مانند قلممو، اسپری یا پیستوله برای اعمال پوشش به کار گرفته میشوند.

مزایای گالوانیزه کردن

علاوه بر اینکه گالوانیزاسیون موجب افزایش مقاومت فولاد در برابر زنگزدگی و خوردگی میشود، این فرآیند مزایای دیگری نیز دارد که برخی از آنها عبارتاند از:

- مقرونبهصرفه در بلندمدت: با وجود هزینه اولیه کمی بالاتر نسبت به سایر روشها، هزینههای نگهداری پایین، عمر طولانی و جلوگیری از خوردگی باعث کاهش هزینه کلی چرخه عمر میشود.

- کاهش هزینههای تعمیر و نگهداری در طولانیمدت: برخلاف رنگکاری یا سایر پوششها، گالوانیزه نیازی به رنگآمیزی یا بازسازی دورهای ندارد.

- دوام و طول عمر بالا: پوشش روی مانع از تماس رطوبت و اکسیژن با فلز پایه میشود.

- عملکردی قابل اعتماد و پایدار: ر فرآیند گالوانیزه گرم، تمام بخشهای قطعه، حتی نقاطی که دسترسی به آنها سخت است، بهطور کامل پوشیده میشوند.

- زمان آمادهسازی کوتاه و سریع: فرآیند گالوانیزهکردن در کارخانه انجام میشود و برخلاف رنگکاری که به شرایط جوی حساس است، سریع، صنعتی و قابل کنترل است.

- سازگاری با محیط زیست: روی عنصری غیرسمی است و گالوانیزهکاری قابل بازیافت و بازیابی است.

معایب فولاد گالوانیزه

آگاهی از نقاط ضعف ورق گالوانیزه به ما کمک میکند تا با شناخت بیشتری از آن، در شرایط مناسبتری از این محصول استفاده کنیم. البته باید گفت که معایب ورق گالوانیزه نسبت به مزایای آن چندان زیاد نیست و حتی برخی افراد آن را ایراد نمیدانند؛ اما همچنان در برخی موارد میتواند چالشبرانگیز باشد.

یکی از مسائل مهم در مورد ورق گالوانیزه، پیچیدگی فرآیند جوشکاری و اتصال آن در مقایسه با سایر سازههای فولادی است. هنگام جوشکاری این ورقها، امکان تولید گازها و بخارات سمی وجود دارد که ناشی از واکنشهای شیمیایی در جریان عملیات است. این گازها میتوانند خطرناک باشند و سلامت افراد را تهدید کنند، بهویژه اگر اقدامات ایمنی رعایت نشود.

علائم اولیه قرار گرفتن در معرض این گازها شامل تهوع، سردرد و سرگیجه است. در صورتی که به این نکات توجه نشود و افراد به مدت طولانی در معرض این بخارات قرار بگیرند، خطر مشکلات جدیتری مانند بیماریهای ریوی افزایش مییابد.

بنابراین توصیه میشود هنگام جوشکاری ورقهای گالوانیزه، از ماسکهای مناسب و استاندارد استفاده کنید و زمان جوشکاری را در طول روز محدود کنید تا از بروز خطرات احتمالی جلوگیری شود.

این توضیحات با هدف آشنایی شما با مزایا و معایب ورق گالوانیزه ارائه شد تا بتوانید با آگاهی بیشتری از این محصول استفاده کنید.

تفاوت گالوانیزه گرم و سرد

مهمترین تفاوت ورق گرم و سرد ، شیوه تولید آنها است. در گالوانیزه گرم، فولاد را در وانهای حاوی فلز روی مذاب غوطهور میکنند و این فرآیند باعث ایجاد پوششی ضخیم و مقاوم روی سطح فولاد میشود. اما در گالوانیزه سرد، از روش آبکاری استفاده میشود که طی آن جریان الکتریکی در یک محلول نمکی حاوی روی و فولاد برقرار میشود و لایه نازکی از روی روی فولاد قرار میگیرد.

مقایسه از نظر اقتصادی

قیمت ورق گالوانیزه گرم به دلیل استفاده از روش غوطهوری و تولید پوشش ضخیمتر، معمولاً بهصرفهتر از گالوانیزه سرد است. این ویژگی گالوانیزه گرم را برای پروژههای بزرگ و کاربردهای صنعتی مناسبتر میکند.

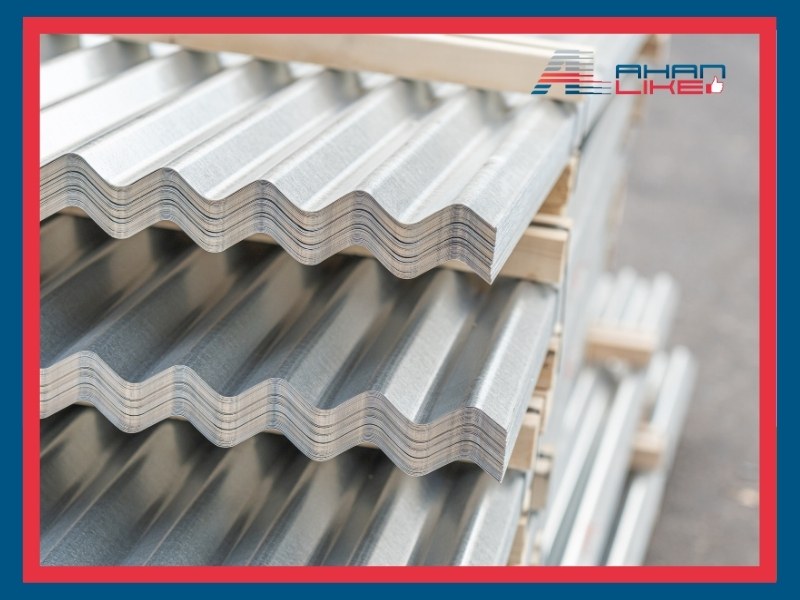

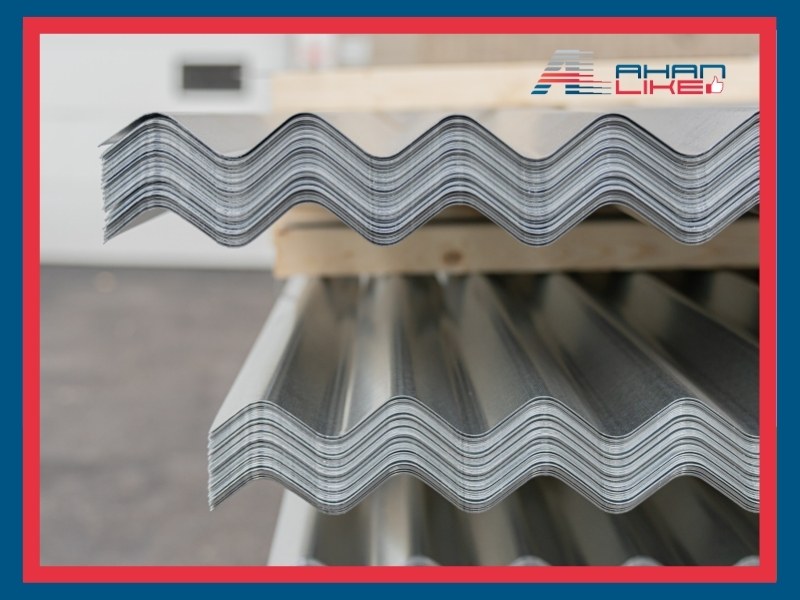

تفاوت در ظاهر و ضخامت

از نظر ظاهری، گالوانیزه گرم به دلیل ضخامت بیشتر پوشش دارای سطحی زبر و مات است و رنگی کدر و طوسی دارد. اما گالوانیزه سرد، ظاهری صاف، براق و درخشان دارد و به همین دلیل، در صنایعی که زیبایی ظاهری اهمیت دارد، مانند خودروسازی و تولید قطعات، کاربرد بیشتری دارد.

مقاومت و طول عمر

در فرآیند گالوانیزه گرم، واکنش شیمیایی میان فولاد و روی باعث تثبیت پوشش روی سطح فولاد میشود. این پوشش مقاوم است و بهراحتی جدا نمیشود، بنابراین طول عمر بیشتری دارد. در مقابل، در گالوانیزه سرد، چنین واکنشی رخ نمیدهد و پوشش روی ممکن است با خراشیدگی آسیب ببیند و دوام کمتری داشته باشد.

کاربرد و آمادهسازی

ورقهای گالوانیزه سرد معمولاً با اسپری روی غنیشده یا رنگهای حاوی روی پوشش داده میشوند. این فرآیند نیازمند آمادهسازی دقیق سطح فلز است که شامل حذف آلودگیها و مواد زائد میشود. روشهای اجرای این پوشش شامل استفاده از قلممو، غلتک یا اسپری است.

جمعبندی تفاوتها

| تفاوت | گالوانیزه گرم | گالوانیزه سرد |

| روش تولید | گالوانیزه گرم با غوطهوری در روی مذاب انجام میشود | گالوانیزه سرد با آبکاری انجام میشود |

| مقاومت | گالوانیزه گرم مقاومت بیشتری در برابر خوردگی دارد | گالوانیزه سرد مقاومت کمتری در برابر خوردگی دارد |

| ظاهر | گالوانیزه گرم مات و کدر است | گالوانیزه سرد براقتر و زیباتر است |

| ضخامت | گالوانیزه گرم دارای پوشش ضخیمتر است. | گالوانیزه رد دارای پوشش نازکتر است. |

| کاربرد | گالوانیزه گرم برای محیطهای خورنده و صنعتی مناسب است. | گالوانیزه سرد برای ظاهر زیباتر مناسب است |

کاربرد گالوانیزه سرد و گرم

ورقهای گالوانیزه سرد به دلیل داشتن سطحی براق و درخشان، معمولاً جذابتر از ورقهای گالوانیزه گرم هستند که بیشتر مات و کدر به نظر میرسند. این ویژگی ظاهری باعث میشود ورقهای گالوانیزه سرد در مواردی که ظاهر اهمیت بیشتری دارد، انتخاب بهتری باشند. اما اگر به کاربردهای این ورقها نگاهی بیندازیم، تفاوتهای مهمی در استفاده آنها در صنایع مختلف وجود دارد.

ورقهای گالوانیزه گرم به دلیل داشتن ضخامت و مقاومت بالاتر، بیشتر برای ساخت سازههای مقاوم و مستحکم استفاده میشوند. از طرف دیگر، ورقهای گالوانیزه سرد برای محصولاتی که در معرض خوردگی شدید قرار نمیگیرند، مناسب هستند. در ادامه جدول زیر بهطور مختصر تفاوت کاربردهای این دو نوع ورق را نشان میدهد:

| کاربرد ورق گالوانیزه گرم | کاربرد ورق گالوانیزه سرد |

| دکلهای برق فشار قوی | صنعت خودروسازی |

| دکلهای مخابراتی | تولید پیچ و مهره |

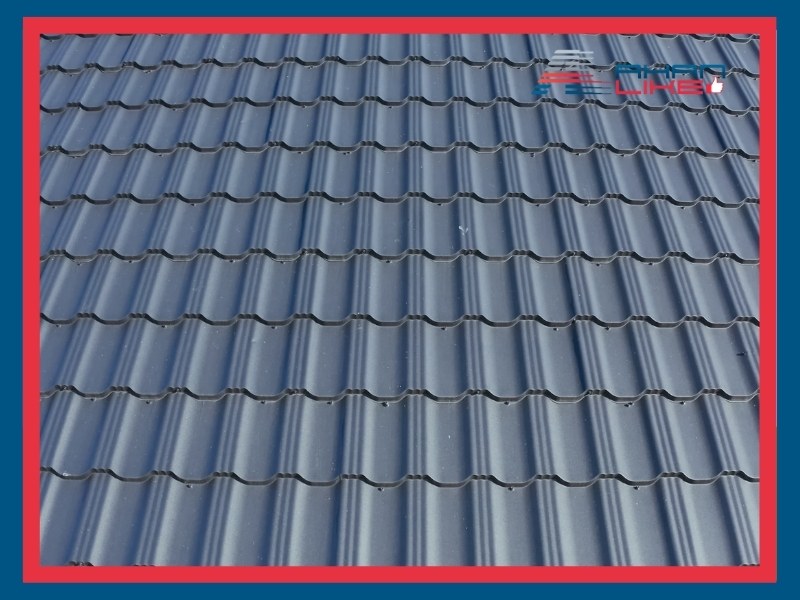

| گاردریل | ساخت ورقهای شیروانی |

| لولههای آب ضخیم | تولید توری مرغی |

| تیر چراغ برق | تولید مفتولهای گالوانیزه |

چگونگی انجام فرآیند آبکاری گالوانیزه گرم و سرد

چه از روش گالوانیزه سرد استفاده کنید و چه از روش گالوانیزه گرم، در هر صورت برای پوششدهی یک ورق فولادی به وسیله گالوانیزه، باید چهار مرحله اصلی انجام شود:

- مرحله تمیزکاری: پاکسازی ورق فولادی از هرگونه آلودگی و زنگزدگی

- مرحله خیس کردن: آغشته کردن ورق فولادی با مایعات مخصوص

- مرحله غوطهوری: قرار دادن ورق در فلز روی مذاب برای پوششدهی

- مرحله پرداخت نهایی: به اتمام رساندن فرآیند با اعمال اصلاحات و آمادهسازی نهایی

کوتینگ ورق گالوانیزه چیست؟

کوتینگ ورق گالوانیزه به میزان پوشش فلز روی (زینک) که بر سطح ورق قرار میگیرد اشاره دارد و معمولاً با واحد گرم بر متر مربع (gr/m²) اندازهگیری میشود. این لایه حفاظتی یکی از ویژگیهای کلیدی ورق گالوانیزه است، چرا که ضخامت آن تأثیر مستقیم بر مقاومت ورق در برابر خوردگی و آسیبپذیری دارد. به طور کلی، هرچه میزان زینک بر سطح ورق بیشتر باشد، مقاومت آن در برابر شرایط محیطی و فرسایش نیز بالاتر خواهد بود.

در سالهای اخیر، ورقهای گالوانیزه به عنوان یک مصالح پرکاربرد در صنایع ساختمانی و صنعتی شناخته شدهاند. این ورقها به دلیل خاصیت فلز روی که به عنوان پوشش بر روی آنها قرار میگیرد، از مقاومت بالایی در برابر خوردگی و آسیبهای محیطی برخوردار هستند. یکی از عوامل اصلی در افزایش طول عمر و کارایی این ورقها، پوشش محافظی است که بر سطح آنها اعمال میشود.

انواع محصولات گالوانیزه

فرآیند گالوانیزه کردن که با پوششدهی سطح فلز (معمولاً فولاد یا آهن) با لایهای از روی (Zn) انجام میشود، یکی از مؤثرترین روشها برای محافظت از فلزات در برابر زنگزدگی و خوردگی است. این فرآیند نهتنها دوام و طول عمر محصولات فلزی را بهطور چشمگیری افزایش میدهد، بلکه آنها را برای استفاده در شرایط آبوهوایی سخت، مناطق مرطوب و فضاهای خارجی بسیار مناسب میسازد.

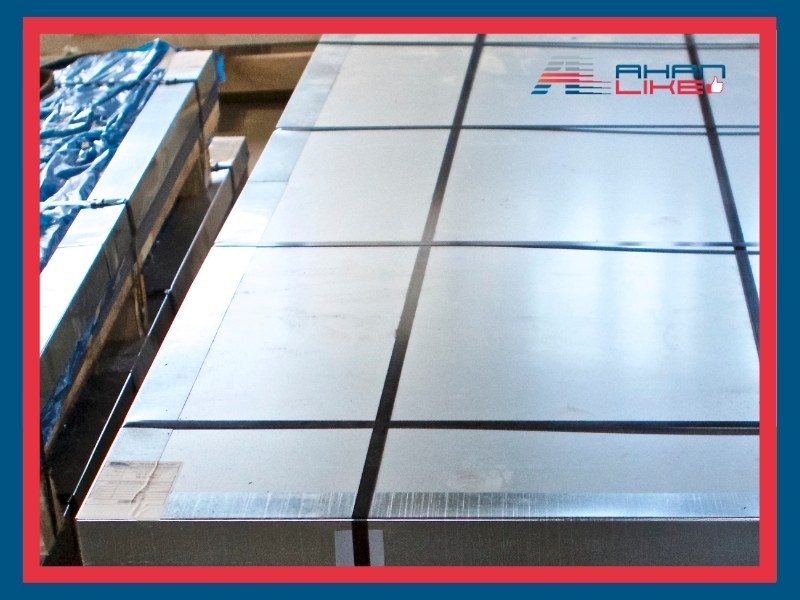

ورق گالوانیزه (Galvanized Sheet)

- ورقهای فولادی نازک که با روی پوشانده شدهاند.

- کاربردها: ساخت سقفهای شیروانی، کانالهای تهویه، لوازم خانگی، تابلوهای برق، مخازن و بدنه خودرو.

- مزایا: سبک، بادوام، شکلپذیر و مقاوم در برابر رطوبت.

پروفیل گالوانیزه (Galvanized Profile)

- مقاطع مربعی یا مستطیلی شکل (مانند قوطی و ناودانی) که سطح آنها گالوانیزه شده است.

- کاربردها: ساخت اسکلت سازههای سبک، درب و پنجره، تابلو برق، و حفاظ.

- مزایا: استحکام بالا، مناسب برای سازههای دائمی و فضای باز.

لوله گالوانیزه (Galvanized Pipe)

- لولههای فولادی که با لایهای از روی پوشیده شدهاند.

- کاربردها: سیستمهای انتقال آب و گاز، گلخانهها، نردهها و سازههای صنعتی.

- مزایا: مقاومت در برابر خوردگی، مناسب برای مناطق مرطوب و صنعتی.

مفتول گالوانیزه (Galvanized Wire)

- سیم فولادی نازک با پوشش روی.

- کاربردها: صنعت کشاورزی (بستهبندی، حصارکشی)، ساختمانسازی، برق و مخابرات.

- مزایا: سبک، مقاوم و کاربردی در محیطهای خورنده.

نتیجهگیری

شاید قبل از مطالعه این مقاله، فکر میکردید که گالوانیزه سرد و گرم تفاوت زیادی با هم ندارند؛ اما در این مطلب متوجه شدیم که این دو نوع ورق از نظر مقاومت تفاوتهای قابل توجهی دارند، چرا که روشهای تولید آنها متفاوت است.

هر یک از این ورقها با روشهای مختلف گالوانیزه ویژگیهای خاص خود را دارا هستند و در موقعیتهای مختلف مورد استفاده قرار میگیرند. هدف ما در این مقاله این بود که اطلاعات کاملی در اختیار شما قرار دهیم تا در هنگام خرید ورق گالوانیزه بتوانید تصمیم آگاهانهتری بگیرید.

سوالات متداول

۱. فرایند گالوانیزاسیون به چه علت انجام میشود؟

گالوانیزاسیون برای حفاظت از فلزات، به ویژه فولاد و آهن، در برابر زنگزدگی و خوردگی ناشی از تماس با عوامل محیطی مانند رطوبت و هوا انجام میشود.

۲. چه فلزاتی گالوانیزه میشوند؟

عمدتاً فولاد و آهن برای گالوانیزه کردن استفاده میشوند، اما در برخی موارد، فلزات دیگری مانند آلومینیوم و مس نیز ممکن است گالوانیزه شوند.

۳. فرآیند گالوانیزه کردن چه مدت زمان میبرد؟

مدت زمان استاندارد برای اجرای فرآیند گالوانیزه کردن ورقهای فولادی حدود ۵ دقیقه است.

۴. گالوانیزاسیون به چند صورت انجام میشود؟

فرایند گالوانیزاسیون به دو صورت گرم و سرد قابل انجام است.

امتیاز: ۴.۶ / ۵. رای: ۵