یکی از کاربردیترین ابزارهای که امروزه در بسیاری از فرایندهای مختلف کاربرد دارد، آهن اسفنجی است. درواقع آهن اسفنجی از احیای مستقیم سنگ آهن به دست میآید. این ماده به دلیل فرایند تولید خاص خود، که مبتنی بر احیای مستقیم سنگآهن است، دارای ویژگیهایی منحصر به فرد نظیر خلوص بالا و کنترل دقیق بر ترکیبات شیمیایی است.

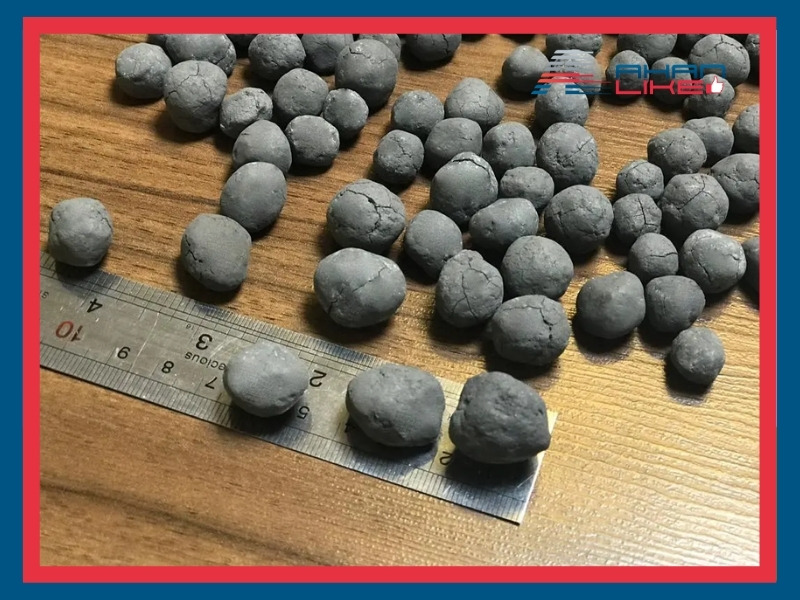

شکل متخلخل آن که شبیه اسفنج است، باعث شده این نام را به خود بگیرد. از آنجایی که استفاده از آهن اسفنجی در صنایع مختلف برای عموم مردم هنوز عادی نیست، احتمالا خیلی از اشخاص نسبت به آن اطلاعاتی ندارند. به همین دلیل بهتر است بدانیم این محصول چیست، چه موارد استفادهای دارد و چه تاثیری بر قیمت آهن میگذارد.

فهرست محتوا

آهن اسفنجی (DRI) چیست؟

همانطور که گفتیم آهن اسفنجی، یا آهن احیای مستقیم DRI (Direct Reduced Iron)، محصولی است که از احیای مستقیم سنگآهن بدون نیاز به ذوب آن به دست میآید. در این فرآیند، اکسیژن موجود در سنگآهن با استفاده از گاز طبیعی یا زغالسنگ حذف میشود و آهن با خلوص بالا و ساختاری متخلخل، شبیه به اسفنج، تولید میگردد. این ویژگی متخلخل بودن، دلیل نامگذاری آن به عنوان “آهن اسفنجی” است.

یکی از مزایای برجسته آهن اسفنجی، خلوص بالای آن است که منجر به تولید فولاد با کیفیتتر میشود. علاوه بر این، استفاده از این محصول در فرآیندهای فولادسازی، به ویژه در کورههای القایی و قوس الکتریکی، میتواند به کاهش هزینههای تولید و افزایش بهرهوری کمک کند.

همچنین این ماده به عنوان جایگزینی مناسب برای قراضه آهن در تولید فولاد مورد استفاده قرار میگیرد. آهن احیای مستقیم به دلیل مزایای زیستمحیطی و اقتصادی، بهویژه در کشورهایی که دارای منابع گاز طبیعی هستند، به طور گسترده تولید و استفاده میشود. فرآیندهای تولید مختلفی برای این محصول وجود دارد که هر کدام با توجه به منابع موجود و فناوریهای مورد استفاده، مزایا و معایب خاص خود را دارند.

کاربرد آهن اسفنجی

آهن اسفنجی یا گندله متخلخل، بهعنوان یکی از مواد اولیه مهم در صنعت فولادسازی، نقش بسزایی در تولید فولاد با کیفیت ایفا میکند. این ماده بهویژه در کورههای القایی و قوس الکتریکی بهعنوان جایگزینی مناسب برای قراضه آهن مورد استفاده قرار میگیرد. استفاده از آهن اسفنجی در این کورهها میتواند تا ۵۰ درصد جایگزین قراضه شود و به بهبود کیفیت فولاد تولیدی کمک کند.

در صنعت ریختهگری، آهن اسفنجی بهدلیل عیار بالای آهن و خلوص مناسب، بهعنوان ماده اولیه در تولید فولاد و چدن بهکار میرود. این ویژگیها باعث میشود که فولاد تولید شده از این محصول دارای استحکام و مقاومت بالاتری باشد. همچنین، با توجه به منابع غنی سنگآهن در کشورهایی مانند ایران، استفاده از آهن اسفنجی در ریختهگری بهصرفه و کارآمد است.

علاوه بر این، این محصول در تولید بریکتهای آهنی نیز کاربرد دارد. بریکتها با فشردهسازی آهن اسفنجی تولید میشوند و در سه نوع بریکت نرمه، بریکت گرم و بریکت سرد موجود هستند. این بریکتها بهعنوان مواد اولیه در فرآیندهای مختلف تولید فولاد مورد استفاده قرار میگیرند و به بهبود کارایی و کیفیت محصولات نهایی کمک میکنند.

در نهایت، آهن احیای مستقیم بهدلیل خصوصیات فیزیکی و شیمیایی خود، در صنایع ساختمانی، خودروسازی، ابزارآلات و حتی در ساخت قطعات الکتریکی مورد استفاده قرار میگیرد. این گستردگی کاربرد نشان میدهد که آهن اسفنجی در توسعه و پیشرفت صنایع مختلف چه اهمیت گستردهای دارد.

انواع روش های تولید آهن اسفنجی

این محصول از احیای مستقیم سنگ آهن به دست میآید که بدون نیاز به ذوب، اکسیژن آن حذف میشود. این فرآیند به دو روش اصلی انجام میگیرد. هرکدام از این دو روش فرایند مشخصی دارند که بسیار ساده و در عین حال پر اهمیت است:

روشهای مبتنی بر گاز طبیعی:

در این روشها، گاز طبیعی بهعنوان عامل اصلی احیاکننده مورد استفاده قرار میگیرد. گاز طبیعی پس از انجام واکنشهای شیمیایی، به گازهای احیاکنندهای مانند هیدروژن (H₂) و مونوکسید کربن (CO) تبدیل میشود. این گازها با اکسیژن موجود در سنگآهن واکنش داده و آن را به آهن فلزی تبدیل میکنند.

روشهای گازی به دلیل آلودگی کمتر، کنترلپذیری بالا و کیفیت یکنواخت محصول نهایی، در کشورهایی که به منابع گاز طبیعی دسترسی دارند، بسیار رایج هستند.

● فرآیند میدرکس (Midrex):

فرآیند میدرکس، رایجترین و پرکاربردترین روش تولید آهن اسفنجی در جهان به شمار میرود. در این روش، گندله یا سنگآهن دانهبندیشده وارد کورههای عمودی میشود و گاز احیاکننده حاصل از گاز طبیعی، بهصورت پیوسته از پایین کوره به سمت بالا جریان مییابد.

گاز طبیعی ابتدا ریفرم شده و به مخلوطی از هیدروژن و مونوکسید کربن تبدیل میشود. این گازها با اکسیژن سنگآهن واکنش داده و آن را احیا میکنند. از مهمترین مزایای روش میدرکس میتوان به بازدهی بالا، مصرف انرژی بهینه، کیفیت بالای آهن اسفنجی و قابلیت تولید پیوسته اشاره کرد. به همین دلیل، این فناوری در بسیاری از واحدهای فولادسازی مدرن مورد استفاده قرار میگیرد.

● فرآیند HYL:

در فرآیند HYL، گاز طبیعی به همراه بخار آب وارد سیستم شده و طی واکنشهای شیمیایی به گازهای احیاکننده تبدیل میشود. احیا در این روش معمولاً در فشار بالاتر نسبت به میدرکس انجام میگیرد که همین موضوع باعث افزایش راندمان واکنشها میشود.

آهن اسفنجی تولیدشده به روش HYL دارای درصد کربن بالاتر است و به همین دلیل در صنعت با عنوان آهن اسفنجی کربوره نیز شناخته میشود. این ویژگی، آن را برای برخی کاربردهای خاص در فولادسازی به گزینهای مناسب تبدیل میکند. کنترل بهتر ترکیب شیمیایی محصول و انعطافپذیری در طراحی واحد، از دیگر مزایای این روش است.

روشهای مبتنی بر زغالسنگ:

روش دیگری که در تولید این محصول استفاده میشود، استفاده از زغال سنگ و چند ماده دیگر است، درواقع در این روش زغال سنگ ماده اصلی است که میتواند به کمک چند ابزار و ماده دیگر، محصولی به نام آهن احیای مستقیم را با فرایندهای مختلفی تولید کند.

در مناطقی که دسترسی به گاز طبیعی محدود یا پرهزینه است، از زغالسنگ بهعنوان عامل احیاکننده استفاده میشود. در این روشها، کربن موجود در زغالسنگ نقش اصلی را در حذف اکسیژن از سنگآهن ایفا میکند. اگرچه این فرآیندها معمولاً آلودگی بیشتری نسبت به روشهای گازی دارند، اما از نظر اقتصادی برای برخی کشورها مقرونبهصرفه هستند.

● فرآیند SL/RN:

در فرآیند SL/RN، سنگآهن به همراه زغالسنگ و مواد افزودنی مانند آهک یا دولومیت وارد کورههای دوار افقی میشود. با افزایش دما، زغالسنگ بهعنوان عامل احیاکننده عمل کرده و اکسیژن سنگآهن را حذف میکند.

این روش بیشتر در واحدهایی با ظرفیت متوسط و در مناطقی با وفور زغالسنگ مورد استفاده قرار میگیرد. اگرچه کنترل کیفیت محصول در این روش دشوارتر است، اما استقلال از گاز طبیعی یکی از مزایای مهم آن محسوب میشود.

● کوره تونلی:

در روش کوره تونلی، سنگآهن خردشده به همراه زغالسنگ در بوتهها یا واگنهای مخصوص قرار گرفته و وارد کورههای تونلی بلند میشود. در طول مسیر کوره، مراحل پیشگرمایش، احیا و خنکسازی بهصورت تدریجی انجام میگیرد.

این روش بیشتر برای تولید آهن اسفنجی در مقیاسهای کوچک یا نیمهصنعتی مناسب است و معمولاً در واحدهایی با سرمایهگذاری محدود استفاده میشود. سادگی تجهیزات و امکان استفاده از مواد اولیه متنوع، از ویژگیهای شاخص این روش به شمار میآید.

| میدرکس (MIDREX) | HYL (Energiron) | کوره تونلی | SL/RN | |

| نوع فرآیند | احیای مستقیم در کوره قائم | احیای مستقیم در کوره قائم با فشار بالا | احیای مستقیم در کوره افقی تونلی | احیای مستقیم در کوره دوار |

| منبع احیا | گاز طبیعی (H₂ و CO) | گاز طبیعی (H₂ و CO) | زغالسنگ یا کربن جامد | زغالسنگ |

| نوع سوخت | گاز طبیعی | گاز طبیعی | زغالسنگ | زغالسنگ |

| دما (°C) | حدود ۸۰۰–۱۰۰۰ | حدود ۹۰۰–۹۵۰ | حدود ۱۱۰۰–۱۲۰۰ | حدود ۹۰۰–۱۱۰۰ |

| میزان کربن | کم | قابل تنظیم (۰.۵–۴%) | بالا | بالا |

| مقاومت به خوردگی | کم | بالا | کمتر (به دلیل ناخالصی بیشتر) | بالا |

| کیفیت | بالا و یکنواخت | بالا | کیفیت پایینتر نسبت به گازمحورها | متوسط |

| مصرف انرژی | کم تا متوسط | متوسط | بالا | بالا |

| مزیت مهم | راندمان بالا، مناسب برای کشورهای گازخیز | انعطافپذیری بیشتر، کنترل دقیقتر | هزینه راهاندازی پایین، مناسب برای مقیاس کوچک | قابل اجرا با سنگآهن |

| معایب | نیاز به گاز طبیعی با کیفیت | تجهیزات پیچیده و گران | راندمان پایین، آلودگی بیشتر | مصرف زغالسنگ بالا |

مزایای استفاده از آهن اسفنجی چیست؟

آهن احیای مستقیم، بهعنوان یکی از نوآوریهای تحولآفرین در صنعت فولاد، مزایای چشمگیری را به ارمغان آورده است. اول از هرچیز، این ماده با خلوص بالای آهن و کاهش قابلتوجه ناخالصیهایی نظیر فسفر و گوگرد، امکان تولید فولادی با کیفیت و استحکام برتر را فراهم میکند . این ویژگی، بهویژه در تولید محصولات فولادی حساس و با دقت بالا، اهمیت بسزایی دارد.

علاوه بر این، استفاده از آهن ihd اسفنجی بهعنوان جایگزینی برای قراضه آهن، بهویژه در کورههای القایی و قوس الکتریکی، مزایای اقتصادی و زیستمحیطی متعددی به همراه دارد. این جایگزینی، نهتنها هزینههای تولید را کاهش میدهد، بلکه با کاهش وابستگی به منابع قراضه، پایداری و استمرار تولید را تضمین میکند.

در نهایت، فرآیند تولید آهن احیای مستقیم با استفاده از گاز طبیعی یا زغالسنگ، در دماهای پایینتر و بدون نیاز به ذوب کامل سنگآهن، منجر به کاهش مصرف انرژی و انتشار گازهای گلخانهای میشود. این رویکرد، همسو با اهداف توسعه پایدار و حفاظت از محیط زیست، نقش مهمی در کاهش اثرات منفی زیستمحیطی صنعت فولاد ایفا میکند.

تفاوت گندله و آهن اسفنجی

در دنیای فولادسازی، گندله و آهن اسفنجی دو عنصر اصلی هستند که هر یک نقش منحصربهفردی در زنجیره تولید ایفا میکنند. گندله، گلولههای فشردهشدهای از سنگآهن است که با استفاده از رطوبت و مواد چسبنده شکل میگیرد و در کورههای بلند به کار میرود. در مقابل، آهن اسفنجی محصولی است که از احیای مستقیم گندله به دست میآید و به دلیل ساختار متخلخلش، به اسفنج شباهت دارد.

تفاوتهای این دو ماده نه تنها در فرآیند تولید، بلکه در ترکیب شیمیایی و کاربردهایشان نیز مشهود است. گندله با عیار آهن حدود ۶۵٪، ماده اولیهای برای تولید آهن خام در کورههای بلند است؛ در حالی که آهن اسفنجی با خلوص بالاتر (حداقل ۸۳٪ آهن) مستقیماً در کورههای القایی و قوس الکتریکی برای تولید فولاد به کار میرود.

این ویژگیها باعث میشود که این محصول جایگزین مناسبی برای قراضه آهن باشد و در تولید فولاد با کیفیت بالا نقش مهمی ایفا کند.

از نظر اقتصادی، آهن احیای مستقیم به دلیل فرآیند تولید پیچیدهتر و خلوص بالاتر، قیمت بیشتری نسبت به گندله دارد. با این حال، استفاده از آن در تولید فولاد میتواند به کاهش هزینههای کلی منجر شود، زیرا کنترل بیشتری بر ترکیب شیمیایی محصول نهایی فراهم میکند و نیاز به فرآیندهای تصفیه اضافی را کاهش میدهد.

کارخانههای تولیدکننده آهن اسفنجی

در دنیای بزرگ صنعت فولاد، کارخانههای تولیدکننده آهن اسفنجی همچون نگینهایی درخشان، نقشی بیبدیل در تأمین مواد اولیه باکیفیت ایفا میکنند.

این واحدهای صنعتی با بهرهگیری از فناوریهای پیشرفته و روشهای احیای مستقیم، سنگآهن را به محصولی متخلخل و خالص تبدیل میکنند که در فرآیندهای بعدی تولید فولاد، جایگزینی ایدهآل برای قراضه آهن محسوب میشود.

در کشور ایران، مجتمع فولاد مبارکه اصفهان بهعنوان یکی از بزرگترین تولیدکنندگان آهن اسفنجی در جهان شناخته میشود. این مجتمع با ظرفیت تولید سالانه بیش از ۱۰ میلیون تن آهن اسفنجی، سهم قابلتوجهی از تولید جهانی را به خود اختصاص داده است.

در سطح بینالمللی، کشورهایی مانند هند و روسیه نیز در دسته تولیدکنندگان برتر آهن احیای مستقیم قرار دارند. هند با تولید حدود ۴۲ میلیون تن در سال، رتبه نخست جهانی را در اختیار دارد، در حالی که روسیه با تولید حدود ۷.۷ میلیون تن، جایگاه سوم را به خود اختصاص داده است.

تولیدکنندگان آهن اسفنجی در ایران

- فولاد مبارکه اصفهان

- فولاد خوزستان

- فولاد کاوه جنوب کیش

- توسعه آهن و فولاد گل گهر

- صنایع فولاد آلیاژی پاسارگاد

- معدنی و صنعتی چادرملو

- فولاد خراسان

- آهن و فولاد ارفع

- فولاد هرمزگان

- صبا فولاد خلیج فارس

آیا می توان آهن اسفنجی را شخصا تولید کرد؟

یکی از رایجترین سوالاتی که به ذهن بسیاری از اشخاصی که در این عرصه فعالیت دارند خطور میکند، این است که آیا میتوانند این محصول را شخصا تولید کنند؟ در پاسخ به این سوال باید گفت که تولید آهن احیای مستقیم در مقیاس صنعتی نیازمند تجهیزات پیشرفته و زیرساختهای پیچیدهای است که در محیط خانگی قابل دسترسی نیستند.

این فرآیند شامل احیای مستقیم سنگآهن با استفاده از گاز طبیعی یا زغالسنگ در دماهای بالا است که کنترل دقیق شرایط واکنش و ایمنی بالایی را نیاز دارد.

علاوه بر این، هزینههای بالای سرمایهگذاری برای راهاندازی چنین تأسیساتی، حتی در مقیاس کوچک، مانعی جدی برای تولید شخصی آهن اسفنجی محسوب میشود. به عنوان مثال، در روشهای صنعتی مانند میدرکس، سرمایهگذاریهای میلیاردی برای تولید روزانه هزاران تن آهن اسفنجی مورد نیاز است.

بنابراین تولید آهن اسفنجی در خانه نه تنها از نظر فنی چالشبرانگیز است، بلکه از نظر اقتصادی نیز توجیهپذیر نیست. این فرآیند به تخصص، تجهیزات و منابعی نیاز دارد که تنها در واحدهای صنعتی بزرگ قابل تأمین هستند.

هزینه تولید آهن اسفنجی چقدر است؟

آهن اسفنجی بهعنوان یکی از مواد اولیه حیاتی در صنعت فولاد، دارای هزینههای تولیدی است که به عوامل متعددی بستگی دارد. همانطور که مواردی مانند قیمت تیرآهن و غیره…. روزانه در حال تغییر هستند، هزینه آهن اسفنجی و حتی تولید آن هم ثابت نیست.

این هزینهها شامل سرمایهگذاری اولیه برای تأسیس کارخانه، هزینههای جاری تولید، و نوسانات بازار میشود. بهعنوان مثال، در یک طرح توجیهی با ظرفیت تولید ۲ میلیون تن در سال، هزینههای سرمایهای حدود ۵۰,۰۰۰ میلیارد ریال و هزینههای تولیدی سالانه حدود ۲۵,۰۰۰ میلیارد ریال برآورد شده است.

عوامل متعددی بر هزینه تولید این محصول تأثیر میگذارند. از جمله این عوامل میتوان به قیمت مواد اولیه مانند سنگآهن و گاز طبیعی، هزینههای انرژی، نیروی انسانی، و فناوریهای مورد استفاده اشاره کرد. همچنین، نوسانات نرخ ارز و تغییرات در بازار جهانی فولاد میتواند بر هزینههای تولید و در نهایت بر قیمت نهایی محصول تأثیرگذار باشد.

با توجه به این هزینهها، تولیدکنندگان آهن احیای مستقیم بهدنبال بهینهسازی فرآیندهای تولید و کاهش هزینهها هستند تا بتوانند در بازار رقابتی فولاد، سهم بیشتری را بهدست آورند. استفاده از فناوریهای نوین، بهبود بهرهوری انرژی، و مدیریت مؤثر منابع از جمله راهکارهایی است که میتواند به کاهش هزینههای تولید و افزایش سودآوری در این صنعت منجر شود.

جمع بندی

باتوجه به تمام این مواردی که گفته شد، استفاده از آهن اسفنجی میتواند تاثیر زیادی در صنعت فولاد امروزه داشته باشد. البته با وجود مزایای فراوان، هزینه تولید این محصول تحت تأثیر عوامل مختلفی نظیر قیمت مواد اولیه، انرژی و فناوریهای مورد استفاده است.

برای تأمین این هزینهها و دستیابی به حاشیه سود مناسب، تولیدکنندگان باید به بهینهسازی فرآیندهای تولید و بهرهوری انرژی توجه ویژهای داشته باشند.

به یاد داشته باشید که این محصول با ویژگیهای اقتصادی و زیستمحیطی مطلوب خود، بهعنوان یکی از ارکان اصلی توسعه صنعت فولاد در جهان شناخته میشود و نقش خود را در آینده صنعت فلزات بهخوبی ایفا خواهد کرد، به شرطی که تولید و استفاده از آن طی روند و فرایندهای درستی انجام شود.

سوالات متداول

۱. کاربرد آهن اسفنجی چیست؟

آهن اسفنجی بهطور عمده در تولید فولاد بهوسیله کورههای القایی و قوس الکتریکی استفاده میشود و جایگزین مناسبی برای قراضه آهن است.

۲. عیار آهن اسفنجی چقدر است؟

عیار آهن اسفنجی معمولاً حدود ۹۵-۹۸ درصد است، که بهویژه در مقایسه با سایر مواد اولیه مانند قراضه آهن، خلوص بالاتری دارد.

۳. چه کارخانه هایی در ایران آهن اسفنجی تولید می کنند؟

از جمله کارخانههایی که در ایران در عرصه تولید آهن اسفنجی فعالیت میکنند میتوان به فولاد خوزستان، ذوبآهن اصفهان، و مجتمع فولاد بناب اشاره کرد.

۴. آهن اسفنجی چه تفاوتی با آهن قراضه دارد؟

آهن اسفنجی محصولی یکنواخت و با خلوص بالاست، در حالی که آهن قراضه از منابع مختلف جمعآوری شده و ترکیب آن متغیر است؛ همچنین آهن اسفنجی ناخالصی کمتری دارد و برای تولید فولاد با کیفیت یکنواخت مناسبتر است.

۵. آهن اسفنجی در چه دمایی تولید میشود؟

فرآیند احیای سنگ آهن به آهن اسفنجی در دمای حدود ۸۰۰ تا ۱۲۰۰ درجه سانتیگراد انجام میشود، که پایینتر از دمای ذوب آهن است.

۶. چرا ایران در تولید آهن اسفنجی پیشتاز است؟

ایران به دلیل برخورداری از منابع غنی گاز طبیعی و ذخایر فراوان سنگ آهن، شرایط ایدهآلی برای اجرای فرآیند احیای مستقیم بهویژه روش میدرکس دارد.

امتیاز: ۴.۴ / ۵. رای: ۵